摘要:点火线圈是点火系统的关键部件,其品质水平直接影响着汽车的运行安全,因此有效识别出生产缺陷的产品是非常必要的。本文首先对点火线圈的结构特点、生产工艺、失效模式以及行业检测能力进行相关研究,依托超声波检测技术,应用整体密度探测法,研究出一种可以检测点火线圈产品整体品质的方法。通过实践证明,此方法具有良好的检测效果。

点火线圈是将低压电转变成高压电的电气元件,是汽车电子点火系统的关键部件,其工作稳定性直接影响着汽油机及汽车的安全运行。随着环保、油耗等法规的日趋严格,汽油发动机逐步向高转速、高压缩比、高功率、低油耗和低排放方向发展,这就要求点火线圈具备更高的点火能量、点火电压和更长的点火时间。目前市场上汽油机采用的点火线圈次级电压普遍在35 kV以上,因此处理好点火线圈的绝缘强度是提高产品品质、可靠性和耐久性的关键。

从点火线圈的成型工艺来分析,灌胶和注塑是影响点火线圈绝缘强度的关键工艺,因此对灌胶和注塑过程品质的检测是不可或缺的。然而点火线圈产品不大,但内部结构非常复杂,由多种不同材料(如塑料、金属、树脂、导线等)和形状的元件组成,要实现全面检测难度非常大。目前行业内还没有任何可以实现直接检验评判点火线圈是否合格的方法,只能依靠经验来改善灌胶工艺控制,无法实现对产品的设计一检测的闭环品质进行控制。在这种情况下,流出产品具备很大的未知风险。

超声波检测属于无损探伤检测中的一种,可以在不损害被检产品的前提下完成对产品缺陷的检测。本文结合点火线圈结构、生产工艺、检测现状等几个方面的情况及超声波检测的特点,提出了一种基于超声波的点火线圈在线品质检测方法。通过超声波实现对点火线圈产品的全面检测,对行业是非常有意义的。

1 点火线圈组成及生产工艺

1.1点火线圈组成

点火线圈类似于一种变压器,其作用是将接收到的汽车蓄电池低电压通过电磁感应转换成高电压,击穿火花塞间隙产生电火花,并点燃缸内混合气。目前广泛应用的点火线圈为顶置闭磁式点火线圈,由初级线圈及骨架、次级线圈及骨架、T型铁心(主铁心)、C型铁心(副铁心)、壳体、二极管、插接件和抑制电阻等多种部件构成,其内部组成比较复杂。图1为某型号点火线圈内部结构示意图。

1.2点火线圈生产工艺

点火线圈生产过程主要包括来料检测、外壳注塑、初级次级骨架生产、初级次级绕线、部件组装、灌封、固化、功能检测、包装等,如图2所示。

每个部件及工艺过程的品质都直接决定着最终产品的性能、使用寿命等二在行业内生产中,灌胶和注塑件的品质标准是相对模糊的,因此本文重点围绕灌胶工艺进行阐述。

灌封过程是点火线圈生产中的关键工艺,采用此工艺主要目的是为了除去绕组间的气隙,提升绝缘强度,因此灌胶品质直接决定着产品的绝缘强度和耐久性。目前点火线圈灌封工艺通常采用环氧树脂作为填充绝缘物,可以起到提高绝缘强度、导热降温的作用,另外也可以提高线圈的机械强度、防震、缓冲、实现对线圈内部气隙和部件相对位置的固定。

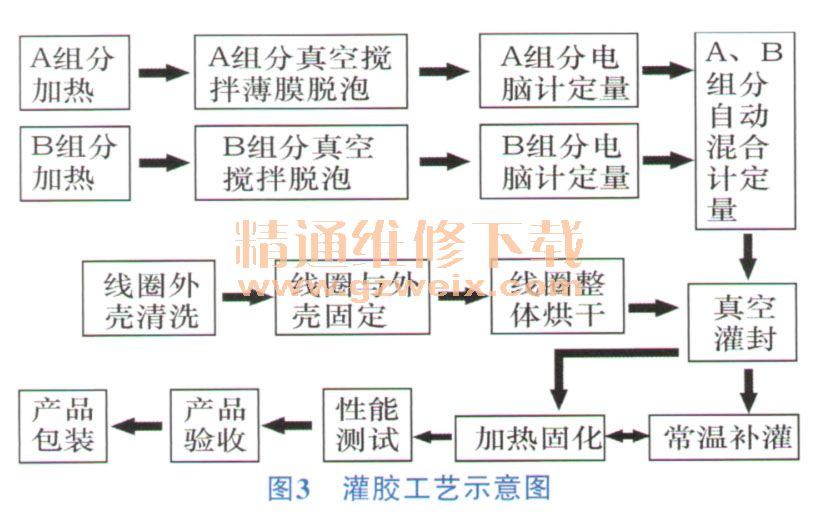

图3是目前行业内较为普遍应用的点火线圈灌胶工艺示意图,但即使采用同样的流程,由于工艺经验积累差异,不同厂家的灌封,品质效果也是参差不齐。比较常见的有以下问题:①环氧树脂和固化剂型号选择和配方不合理;②联结件的预处理方式不合理;③环氧树脂除湿脱气不充分;④浇灌室时间和真空度设定不合理;⑤环氧树脂固化不合理。