门座式起重机传动装置主要由行走、回转、起升和变幅机构组成。其回转机构中,回转支承外齿轮连接机房与臂架系统、内圈连接转柱与门架,回转马达驱动门座式起重机上部回转。本文在分析门座式起重机回转支承外齿轮轮齿断裂原因的基础上,阐述其修复工艺。门座式起重机回转支承外齿轮如图1所示。

1.轮齿断裂原因

门座式起重机起吊重物时,其回转支承外齿轮承受较大的轴向、径向载荷和倾覆力矩,工作条件比较恶劣,外齿轮上的轮齿容易产生磨损甚至发生断裂。

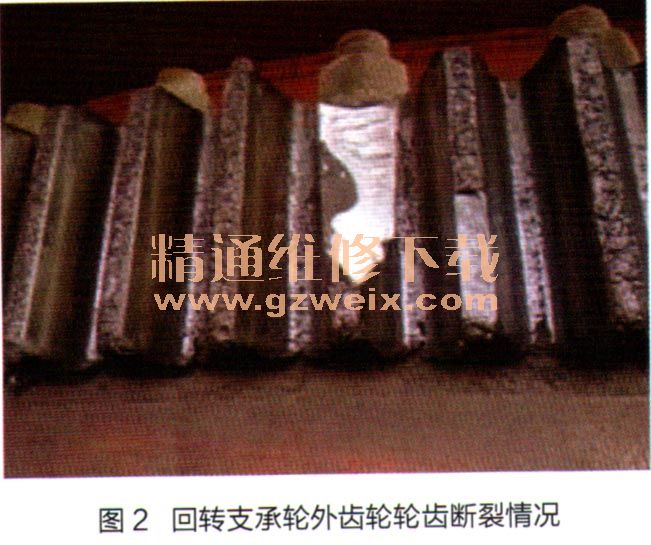

外齿轮轮齿发生断裂的原因主要有以下3种;一是安装外齿轮高强度螺栓时,外齿轮位置调整不当,造成轮齿间隙过大或过小;二是轮齿润滑不良,导致轮齿发生干摩擦或卡滞;三是门座式起重机长期超载或司机操作不规范。回转支承外齿轮轮齿断裂情况如图2所示。

2.传统修复方法

回转支承外齿轮轮齿断裂后,传统修复方法是更换新的外齿轮。其更换方法有2种:一是使用320~600t工程浮吊船提升门座式起重机上部,二是采用干斤顶顶升门座式起重机上部。

这2种修复方法存在以下4个问题:一是吊装法和顶升法作业安全风险大;二是维修和采购费用高(维修费报价30~40万元,采购回转支承费用30~50万元);三是采购供货周期长(一般需要3一6个月);四是维修时间长(吊装法需要3~4天;顶升法需焊接顶升支座、制作滑轨,用时7~11天)。

3.轮齿修复方法和技术要求

本公司各港口使用的门座式起重机数量众多,在修复回转支承外齿轮轮齿断裂故障时均采用更换新外齿轮的修复方法,给公司带来巨大经济损失,为此我们试行了轮齿修复技术。

(1)轮齿修复方法

对损坏、断裂轮齿的修复方法,以镶嵌和堆焊轮齿为主。这2种修复方法虽达不到更换外齿轮的精度,但是具有以下3个优点:一是修复后能够满足门座式起重机工作要求;二是修复后只改变了损坏、断裂轮齿的尺寸,因此磨合周期较短;三是修复周期短、费用低,修复过程无需占用门座式起重机泊位。

(2)技术要求

断齿修复技术要求如下:焊接表面仅允许有个别砂眼、气孔、夹渣,其直径不得超过1mm、深度不得超过0.5mm,孔眼在齿面卜的分布每10Cm2不得超过1个;修复的轮齿与左、右相邻轮齿间距差值不得超过0.5mm,且与左、右相邻轮齿平行。

4、轮齿修复工艺流程

(1)表面清理

为了减少焊接时出现气孔、氧化和夹渣等缺陷,保证堆焊层强度,提高焊接质量,应对轮齿损坏、断裂部位表面进行清理。可使用汽油清理油污、锈蚀和氧化物,并用棉纱擦拭干净,直至轮齿损坏、断裂部位及其周边露出金属光泽。清洗时在齿圈底部敷设石棉纸,防止起火。

(2)处理损坏的旧轮齿

对不能修复的旧轮齿使用乙炔火焰予以割除,切割时注意切割深度,避免伤及中心回转轴承,并为新轮齿安装预留焊接坡口。对可修复的旧轮齿,采取堆焊加修磨的方法进行修复,堆焊时注意留出加工余量。

(3)焊接新轮齿

旧轮齿割除完毕后再次清理切割部位,待切割部位冷却后焊接预制好的新轮齿(所用材料同外齿轮轮齿)。使用407焊条焊接焊缝,焊接时使用模具在新轮齿一侧进行定位点焊,新轮齿一侧焊接完毕后再焊接另一侧。

(4)磨削加工

焊接完成新轮齿或堆焊完成磨损的旧轮齿后,需要进行磨削加工,以达到轮齿尺寸。由于现场条件限制,我们采用砂轮打磨方法进行磨削,使用中软砂轮,先粗磨、再细磨,打磨过程中使用游标卡尺不断测量齿高、齿厚和齿宽,以使磨削出的齿形与原齿形相同。由于新轮齿强度及耐磨性基本达到要求,且现场不具备热处理条件,不必对其进行热处理。修复后的回转支承外齿轮轮齿如图3所示。

5.修复效果

按照轮齿修复工艺完成全部修复工作后试机,观察外齿轮轮齿啮合情况,测量主动小齿轮与外齿轮之间啮合间隙,均符合修复技术要求。采取补焊磨削工艺修复门座式起重机回转支承轮齿与顶升法更换回转支承相比,轮齿修复法可节省费用66万元,同时缩短修复工期5天以土,是一种省钱省时的修复工艺,在港口行业具有推广价值。