我公司配装全柴动力、新柴动力和锡柴动力柴油机的内燃叉车均采用拉索式熄火机构,该拉索由驾驶员拉动。这种熄火机构结构简单、熄火可靠、不容易出故障,但操作麻烦,拉动费力。为了使柴油机熄火更加方便,柴油机生产厂家一般加装电熄火器。本文介绍电熄火器传动机构及电路控制原理,分析其存在的问题,并提出改进方法。

1.电熄火器传动机构及控制电路

(1)传动机构

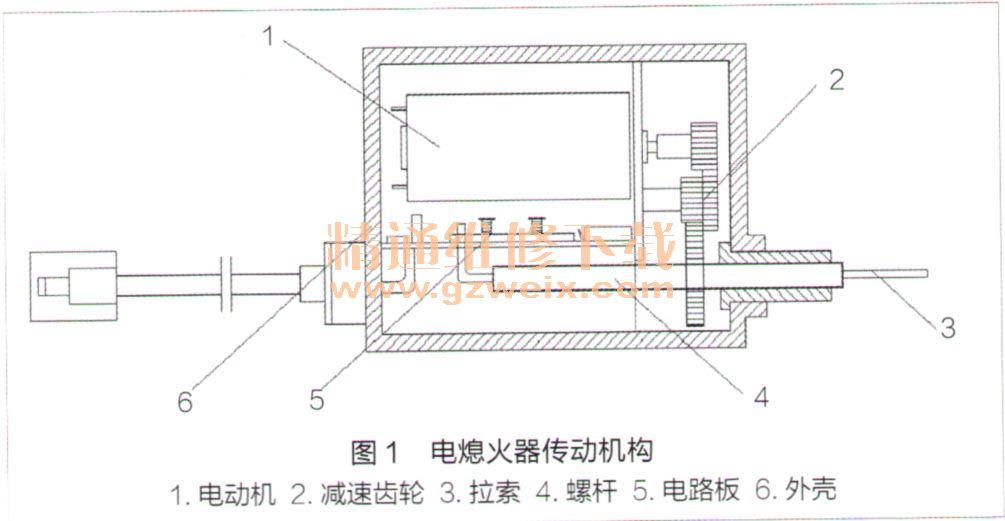

电熄火器的传动机构由电动机1、减速齿轮2、拉索3、螺杆4、电路板5及外壳6等组成,如图1所示。电动机1为直流电动机,具有正、反转功能。其通过减速齿轮2减速后带动末级齿轮正、反向转动,末级齿轮中心设有与螺杆4配合的螺纹,末级齿轮旋转时,通过该螺纹带动螺杆4实现伸、缩。螺杆4通过拉索3连接柴油机喷油泵供油拉杆,当螺杆4伸、缩移动时,拉索3带动喷油泵供油拉杆摆动,实现喷油泵供油或断油。电路板5上设有控制电路,其配合叉车启动开关,控制电动机1正、反向转动。

(2)控制电路

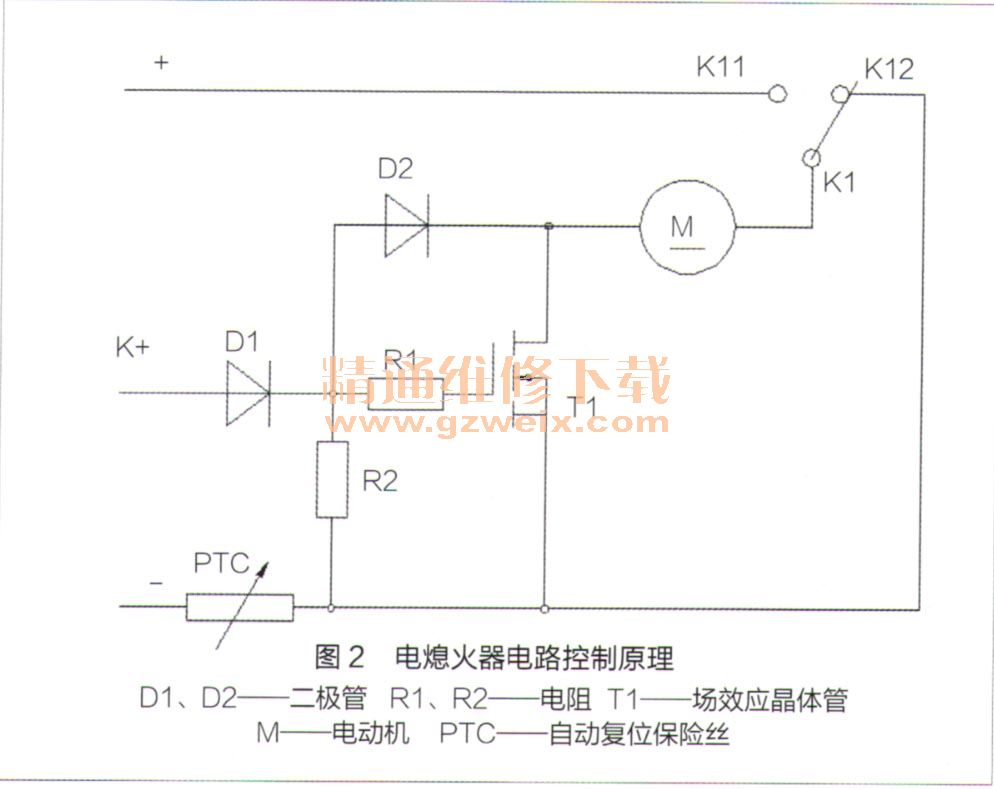

电熄火器电路控制原理如图2所不。“+、-”接点分别连接蓄电池正、负极,K+接点连接叉车启动开关的通电挡。电熄火器的控制电路受启动开关控制,当启动开关处于关闭状态时,电熄火器拉索控制喷油泵供油拉杆保持在停止供油位置。

当启动开关拨至通电挡位时,K+通电,电流经过二极管D1和D2、电动机M、接近开关触点K1、触点K12、自动复位保险丝PTC后到达蓄电池负极形成回路,使电动机M转动。

电动机M转动后,通过传动齿轮带动螺杆移动,与螺杆连接的拉索拉动柴油机喷油泵供油拉杆,使供油拉杆向供油状态移动。螺杆同时带动电熄火器内电路板上的滑动板移动,当螺杆到位时,将滑动板上的接近升关由K1、 K12联通变为K1、 K11联通,此时电动机回路断开,电动机停止转动。柴油机喷油泵拉杆恰好处于供油状态,柴油机可以启动。

当启动开关关闭时,K+断电,电流从“+”极、接近开关K1、 K11触点、电动机M、场效应晶体管(MOs管)T1、自动复位保险丝PTC后流到蓄电池“一”极形成回路。此时电动机M反向转动,通过传动齿轮带动螺杆反向移动,与螺杆连接的通过拉索拉动柴油机喷油泵供油拉杆,使供油拉杆处丁断油状态。同时带动电熄火器电路板上的滑动板移动,将接近开关由K1、K11联通状态改变为K1、 K12联通。由于此时K+无电,电动机停止转动。

2.存在的问题及原因分析

(1)存在的问题

电熄火器安装在叉车上,经常出现柴油机不能启动或不能熄火的故障,经过拆解多只故障电熄火器,我们发现其故障主要有3个方面:一是电熄火器的减速齿轮为塑料件,因长时间运转造成齿面磨损,导致齿轮无法啮合传动;二是螺杆、螺母丝扣配合面磨损,造成减速齿轮不能带动螺杆移动;三是电路板出现故障,造成电动机不能转动。

经过分析,我们发现在这3种故障中,第一、第二种传动机构的故障占比很小,因为通过改进材质及制作精度即可解决传动机构的问题。第三种故障占比很高,其中场效应晶体管T1的损坏率最高。

(2)原因分析

该种电熄火器已在商用车辆上得到广泛应用,安装在内燃叉车上,为何会造成场效应晶体管T1损坏呢?

分析认为,内燃叉车控制电路较为复杂,设有较多的液压电磁阀,造成整车电气系统中存在较多的脉冲电压。经过对整车及电熄火器的脉冲电压测试发现,叉车各种开关和电磁阀的打开和关闭瞬间脉冲电压较大,其峰值电压可达400V。而电熄火器自身电动机的接通和断开瞬间,也会产生200V左右的脉冲电压。这些脉冲电压在叉车启动或熄火时产生叠加,电压的叠加值超过了过场效应晶体管T1的最高工作电压,因此将场效应晶体管T1击穿,导致其损坏。