履带式推土机行走机构主要由引导轮、托链轮、支重轮、履带、履带张紧装置、行走架等组成,主要作用是支撑机体质量,减轻路面不平对推土机造成的冲击和振动,并将发动机输出的动力转变为牵引力。

推土机使用过程中,有时会出现引导轮、托链轮、支重轮、履带非正常磨损,即啃轨现象,既影响推土机的工作效益,又降低了这些机件的使用寿命。本文就履带式推土机行走机构啃轨问题进行分析,并提出改进措施。

1.行走架结构

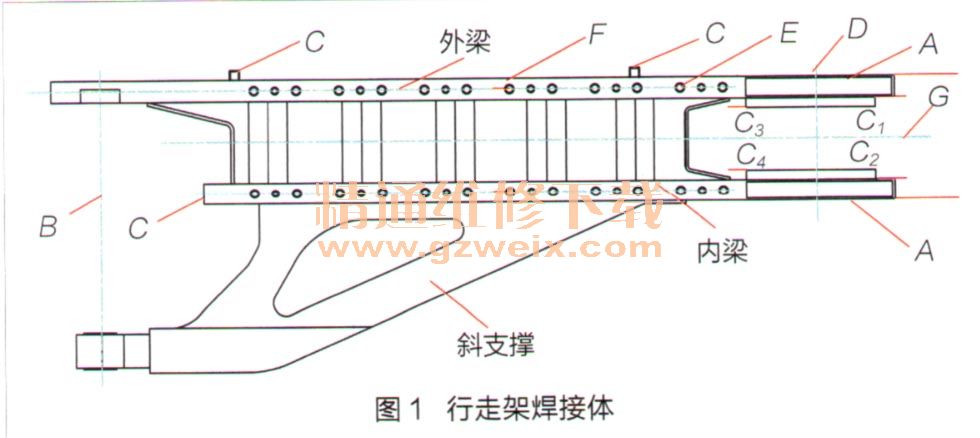

行走架由内梁、外梁、隔板、斜撑梁等焊接而成,如图1所示。引导轮支架安装在内、外梁前端的A部位,D部位为引导轮定位轴线;外梁及斜支撑的后端(B部位)为轴承座,连接推土机终传动箱体内侧的支撑轴;C部位为行走架焊接及加工定位点;F部位为行走架底面,用于安装6个支重轮,E部位为这6个支重轮螺栓安装孔;G线为行走架中心线。由此可见,A、B、C、D、E、F、G部位均为焊接、机加工、装配的关键部位。

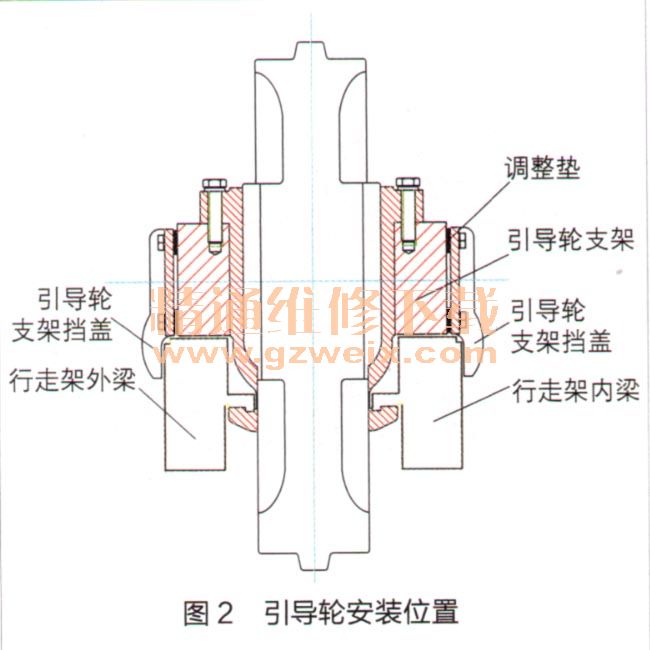

引导轮支撑履带前端,推土机进行推土作业时,引导轮引导行走架沿履带直线行走。行走架前端内、外梁之间焊接了2个方钢(C1、C3点1个方钢,C2、C4点1个方钢),作为引导轮支架的导轨。引导轮支架后端与履带张紧装置的叉接头相连,张紧装置张紧时,推动引导轮支架及引导轮沿着行走架2个方钢纵向滑移,确保履带张紧适度。引导轮相对于行走架中心线的位置由行走架内、外梁外侧钢板和挡盖保证。并且通过垫片来调整引导轮在行走架的左、右位置,以及引导轮支架与行走架内、外梁侧面的间隙。引导轮与行走架中心线G应保持1条直线。引导轮安装位置如图2所示。

2.啃轨原因

我们对多台啃轨严重的140k W推土机分析后发现,引导轮、托链轮、支重轮、驱动轮、履带及履带涨紧装置的设计已经实现标准化,制造工艺已经很成熟,所以可以排除以上零部件存在质量问题的可能。

行走架焊接误差、各轮装配面加工误差、行走架变形、行走架上各轮的安装与调节误差等原因,均可造成引导轮、托链轮、支重轮与履带的啮合精度误差和受力方向出现偏差。

(1)焊接误差

行走架内外梁变形图纸要求行走架内、外梁之间用于安装引导轮处的间距为230mm、引导轮中心距离行走架内、外梁之间各为115mm,引导轮安装后的对称度为4.0mm。我们对20件行走架划线工序进行跟踪检测,检测结果如表1所示。从统计结果可以看出,有一部分行走架引导轮中心偏差过大。

经过分析发现,行走架内、外梁均为钢板焊接而成的箱型结构,内、外梁A部位(见图1)容易发生局部扭曲变形,造成内、外梁A部位相对于行走架中心线G对称度超差。另外,由于内、外梁前端A部位内侧未经过机加工,且有焊缝凸起,在焊接A部位2条导轨(方钢)时也会出现变形,造成引导轮中心产生偏差,导致引导轮引导履带的运动方向与支重轮夹持履带的运动方向不一致,使履带与支重轮挤压,发生啃轨。

斜支撑定位不准确行走架内梁与斜支撑焊接成八字梁结构,斜支撑截面为曲面,定位时难度较大。斜支撑变形、错位等焊接误差会造成B、D部位轴线不平行,或B部位相对于中心线G的不垂直,行走架偏斜,推土机左、右行走机构不平行,驱动轮与履带行走方向不一致,从而导致啃轨。

(2)机加工误差

支重轮安装孔定位不准6个支重轮的安装孔用钻孔工装定位板定位钻孔,钻孔工装定位板以外梁侧面为基准定位。由于支重轮安装孔的间隔较大,用于钻孔的钻孔工装定位板较长,难以固定,且外梁侧面外侧为未加工面,容易造成安装孔与行走架中心线G的对称度超差,造成6个支重轮的中心与履带中心线不重合。

张紧装置与引导轮定位基准不统一加工张紧装置弹簧座安装孔时,采用从外梁侧面上边缘移动平行线找弹簧座安装孔中心线定位;引导轮支架以行走架前端内、外梁之间2个方钢定位,这两者定位基准不统一。如果张紧装置定位不准,推土机行走机构装配后,张紧装置就会将引导轮顶偏,履带卷绕已顶偏的引导轮,就会将履带拉偏斜,使履带承受倾斜方向的分力作用,从而使引导轮“啃轨”,还会造成引导轮调整困难。

支重轮与引导轮定位基准不准 6个支重轮安装在行走架下面,支重轮安装孔采用外梁侧面下边沿定位,该定位也与引导轮定位基准不统一。如果两者定位偏差较大,可造成引导轮与6个支重轮的中心不一致、履带承受倾斜方向的分力,导致肯轨。

(3)累积误差

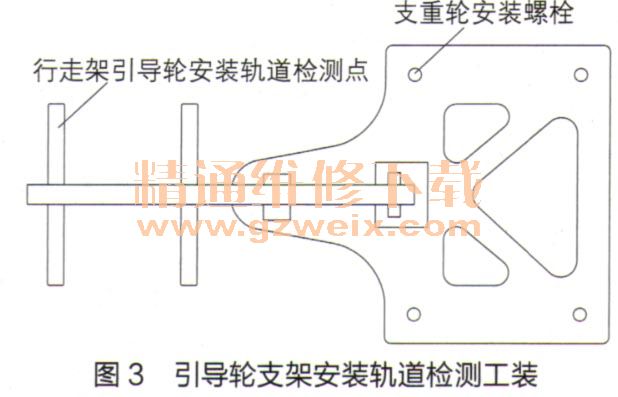

行走架制作完成后,引导轮支架和导轨的焊接以及机加工误差将会累积,形成累积误差。为了验证行走架焊接及机加工的累积误差,我们以行走架内、外梁中心为基准,设计了引导轮支架安装轨道检测工装,如图3所示。用4条长螺栓将该检测工装安装在支重轮安装孔中,转动检测臂,检测行走架前端引导轮支架导轨与支重轮中心的对称度,并用该检测工装检测弹簧座安装孔与引导轮支架导轨中心对称度。

用该检测工装检测臂2侧的测头检测引导轮支架导轨的装配间隙,装配间隙(图1中方钢的C1、C2、C3、C4点)应小于3mm,我们随机抽取10件行走架,检测结果如表2所示。检测结果表明,有部分导轮支架导轨内、外梁之间平行度超差,超差原因是焊接与机加工的累积误差。

(4)安装和调整不到位

行走机构装配技术要求规定,托链轮、支重轮、引导轮的中心线均应与行走架中心线G重合,其不重合度不大于5mm。为了使托链轮、支重轮、引导轮的中心线重合,应重点调整引导轮。调整引导轮主要是调整图2中引导轮支架挡盖与引导轮支架之间的垫片。如果引导轮向右偏移,拧松左侧挡盖固定螺栓,取出垫片;如果引导轮向左偏移,拧松右侧挡盖固定螺栓,增取出垫片。最后用千分尺测量行走架内、外梁与两侧挡盖之间的间隙,用取出或增加垫片的方法调整该间隙,标准间隙应为0.5~1.0mm、允许的最大间隙为3.0m m。由此可见,引导轮安装、调整较为复杂,如果引导轮安装、调整不当,就会造成引导轮中心偏离行走架中心线G,导致啃轨现象发生。

3.改进措施

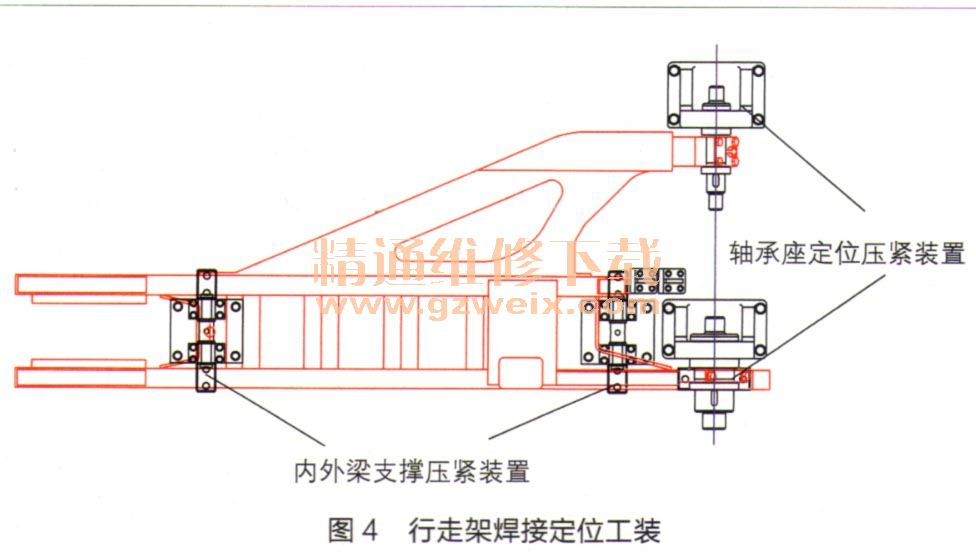

(1)改进焊接固定工装

为了加强内、外梁焊接时的矫形控制,减小焊接误差,我们制做了4个行走架焊接定位工装,安装在支架平台上,如图4所示。其中2个内、外梁支撑压紧装置用于固定行走架内、外梁,2个轴承座定位压紧装置用于保证外梁及斜支撑的后端(B部位)2个轴承座的同轴度。4个定位压紧装置完全固定后,还能保证外梁及斜支撑后端(B部位)2个轴承座相对于行走架中心线G的垂直度。将行走架固定该在行走架焊接定位工装上,方可进行焊接。

(2)改进机加工工艺

在机加工划线工序之前,重点检测行走架前端(A部位)焊接变形情况,出现变形应进行矫正,矫正后对表面毛刺进行打磨,使表面平整光洁。加工支重轮安装孔和弹簧座安装孔时,应采用行走架外梁同一侧为基准进行定位和加工。

(3)避免工件转运磕碰

为了避免行走架磕碰变形,应加强转运环节控制,严格禁止随意叠压堆放。吊装过程中要正确使用吊具,避免吊运时磕碰。如果行走架有了磕碰,应进行修复和复检,重点检查引导轮安装部位及各加工定位面。

(4)用专用工装控制装配精度

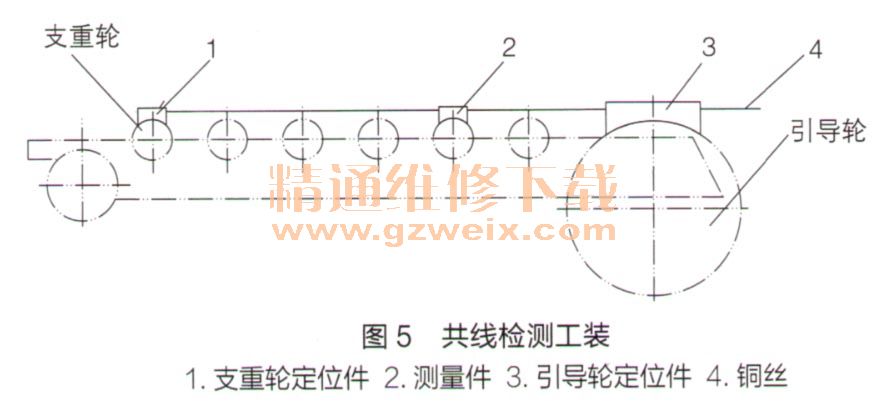

为了将支重轮、托链轮、引导轮的中心线重合度控制在工艺规定范围内,我们设计了共线检测工装,该工装主要由支重轮定位件1、测量件2、引导轮定位件3、铜丝4组成,如图5所示。支重轮定位件1、测量件2、引导轮定位件3上部中心设有凹槽,铜丝可落入凹槽中。

检测时,先将支重轮定位件1放在第6个支重轮上,并将引导轮定位件.3放在引导轮上,再拉直铜丝4,使铜丝4切入支重轮定位件1、引导轮定位件3的凹槽中。依次将测量件2放在第2、3、4、5支重轮处,若铜丝4落入测量件2的凹槽中,即可判定支重轮支重轮与引导轮位于同一直线;如有偏移,应按前述方法调整引导轮。

造成推上机啃轨的原因很多,但通过改进行走架的焊接工艺、机加工工艺、装配工艺,可大大降低啃轨发生的概率,增加行走系统的使用寿命,降低其使用和维修成本。