履带式推土机作为工程机械的关键机种之一,可完成土石方物料的开挖、运输、回填、造型等作业,主要应用于交通运输、能源、农田水利、城乡建设及现代化国防等领域。随着国家经济的高速发展以及基础设施建设步伐的加快,人们对推土机的可靠性、维修性、安全性提出了更高要求,设计数字化、操作智能化、驾乘舒适化以及应用网络技术与绿色环保技术逐渐成为趋势。

1.设计数字化

产品数字化设计是信息时代新的开发模式,具有数字化、集成化、并行化、可视化和良好的人机交互等特点。它不仅在实际产品生产之前,对产品的使用性能、制造、装配、维修、使用可靠性等进行全面分析和综合优化,同时也应用虚拟现实技术达到虚拟产品开发环境的高度逼真化,使人对虚拟原型直接进行操作,产生身临其境的感觉。虚拟产品开发环境是一个综合的集成计算机环境,它集成了虚拟设计、虚拟制造以及产品工程分析等所有产品开发相关过程所需的工具,并提供了高度逼真的实时交互式人机协同工作环境,实现人与人、人与机之间的高效协同产品开发。

目前美国卡特和日本小松公司产品已经完全采用数字化设计,并模拟分析零件铸造、焊接、热处理和机加工等制造过程,预测潜在的缺陷、残余应力和变形,分析研究零件材料结构、机械性能等变化规律,以提高各零部件设计、制造、装配和使用的成功率,从而缩短产品研制周期,降低开发成本,提高生产效率。国内推土机厂家主要采用三维软件进行数字化设计和装配,减少设计和装配问题,井对机架、工作装置等关键结构件进行仿真分析。

2.操作智能化

推土机的发展从其产品结构、功能及性能来看,经历了结构功能创新、动力传动创新和控制系统创新3个阶段。推土机发智能化,即将传感技术、信息技术、控制技术等高新技术应用到推土机上,以改善推土机的操纵性、动力性、平稳性、经济性,提高工作效率,降低驾驶员的劳动强度。推土机智能化的方向主要包括动力系统的高效低耗控制、传动系统的自动控制技术、卫星定位技术、自动控制及故障诊断技术等。

(1)动力系统高效低耗控制技术

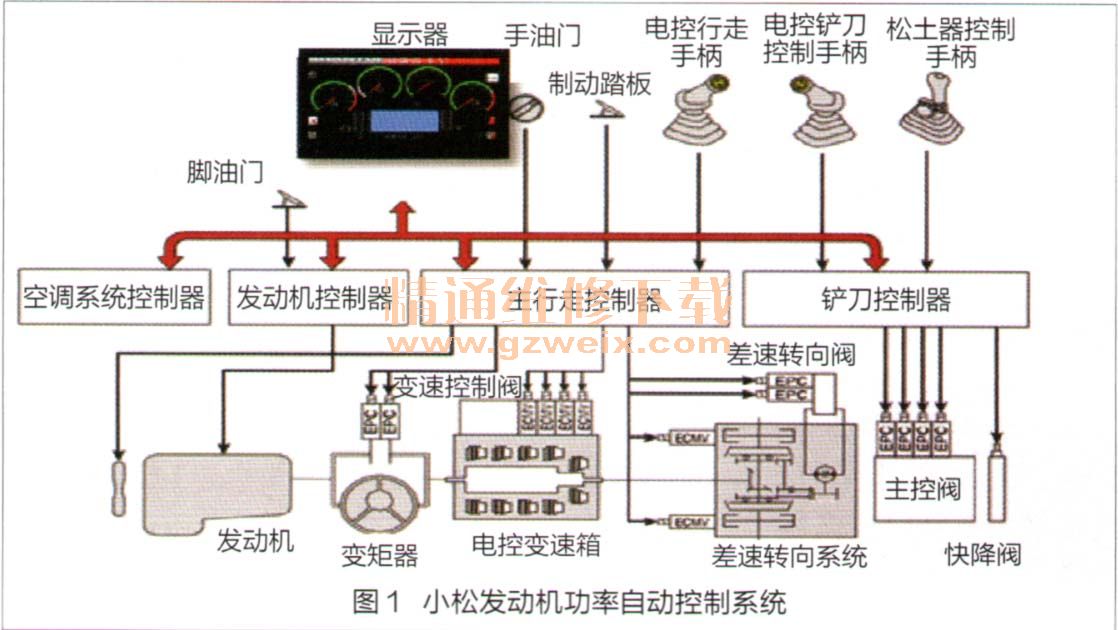

推土机属于循环作业的铲土运输机械,作业工况极其恶劣,工作载荷变化剧烈,它需要根据负载情况,自动调节发动机输出功率与转速,以满足不同作业工况需要,并提高动力性和经济性。发动机动力控制系统是基于控制单元和CAN总线的燃油喷射控制与发动机最佳性能调节系统,其主要功能包括循环供油、喷油定时、总体控制和故障诊断等。另外,还可通过CAN总线与其他设备进行通信,使整台机器构成一个完整的管理系统。如卡特3408E型柴油机电子控制系统ECM就是一种电子综合控制装置,它可根据外载荷的大小有效地控制发动机的功率与转速,降低燃油消耗及尾气排放,减少噪声。另外,小松推土机提供了发动机多模式选择系统,根据实际工况选择全功率模式或70%-90%不等功率经济模式,可以降低燃油消耗,延长履带板寿命,减少换挡操作次数。小松发动机功率自动控制系统如图1所示。

(2)传动系统自动控制技术

履带式推土机传动型式主要有液力式和全液压2种。全液压推土机传动系统采用液压系统(液压泵、阀、马达、减速机构)驱动,易于实现自动换挡和变速功能,但由于可靠性等问题,主要应用于200kW以下中小功率推土机。

液力式推土机由液力变矩器和液压动力换挡变速器组成,是目前推土机应用最广的传动系统。液力传动系统可极大地简化设备的操纵,起步平稳、加速迅速。同时,通过液体传递动力可降低传动系统的动载荷和振动,延长传动系统的使用寿命,提高行驶安全性和通过性,但液力变矩器的传动效率较低,尤其是在高转速比的情况下,效率急剧下降,油耗和排污量也明显增加。

为提高液力式推土机传动系统的效率,目前主要采用变矩器闭解锁系统(小松公司)及扭矩分配器(卡特公司)2种方式。变矩器闭解锁系统通过锁止离合器实现液力传动和机械传动之间的转换,如图2所示。扭矩分配器在保持变矩器传动能力(75%发动机扭矩)的同时,也提供直接传递动力(25%发动机扭矩)的线路,即提供并联双动力系统的传动路线,以提高传动系统效率,从而更高的扭矩倍增效果。如图3所示。