大型矿用挖掘机的行走装置由四轮一带(驱动轮、支重轮、引导轮、托链轮和履带)组成,其中履带是将行走马达的驱动力转换为挖掘机行走动力的载体。履带与驱动轮的正确啮合,与支重轮、托链轮和引导轮的合理配合是行走装置行走平稳、可靠的关键因素。某些挖掘机行走过程中出现左、右摆动情况,我们称之为履带的蛇形行走。履带的蛇形行走,会造成挖掘机行走跑偏,导致履带异常磨损和整机功率损失,增加行走装置各部件的维修保养成本。本文分析大型矿用挖掘机履带产生蛇形行走的原因,并提出解决方法。

1.原因分析

挖掘机直线行走时,理想状态是履带沿履带销方向不受力,四轮一带啮合面的内、外侧边沿不磨损。但是实际上新机试验过程中,履带摩擦面内、外侧边沿经常发生单边或双边磨损,即履带存在蛇形行走情况,如图1所示。

分析认为,履带蛇形行走的原因应当是履带、支重轮、驱动轮、托链轮和引导轮的纵向对称中心线不重合,造成履带沿履带销方向内、外侧交替受力,导致履带摩擦面内、外侧边沿发生磨损。

进一步分析认为,造成四轮一带纵向对称中心线不能重合的原因,应当是其安装精度不够,其中主要是支重轮安装精度存在问题。这是因为引导轮导轨支座左、右侧与履带架之间留有足够的间隙,使引导轮可以自适应调节;托链轮从结构设计上主要起托起履带的作用,没有对履带的限位功能;驱动轮用螺栓安装在减速器和行走架上,行走架为焊后机加工,其制作、装配精度较高;而支重轮一般是用螺栓直接安装在较长的履带架箱梁上,支重轮的座孔与螺栓之问存在间隙,这种间隙随着挖掘机吨位的增大而增大。此外,大型焊接结构件存在时效变形。因此,如果没有采取相应工艺控制手段,支重轮的安装精度很容易出现问题。

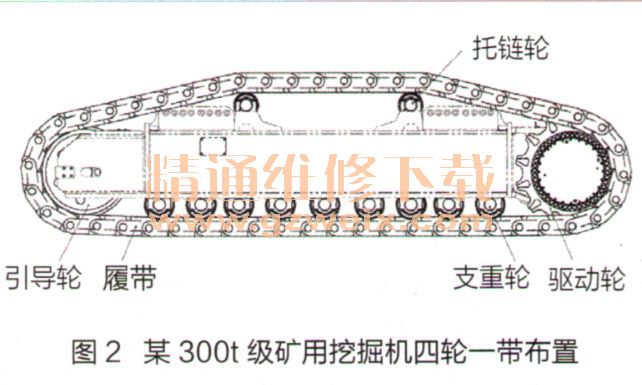

以某300t级矿用挖掘机为例,其四轮一带布置如图2所示。该挖掘机履带架纵梁总长度为7000mm;整条履带山50块履带板组成,履带总成长度为17500mm,履带节距为350mm。

支重轮安装时通常选用中等装配精度(GB/T 5277-1985),支重轮座通孔直径为33mm、选用的螺栓为M30。在不考虑制造误差的情况下,如果1个支重轮安装时向一侧偏移1.5mm、另1个支重轮向另一侧偏移1.5mm,则这2个支重轮总偏移量为3mm。此外在机加工螺纹孔时,存在相对于履带架纵梁中心线的对称度1mm的误差;履带架纵梁为大型焊接结构件,其机加工后的时效变形量为4mm。这样支重轮相对于履带架纵梁中心线的偏移量可达8mm。如果支重轮依次交替安装,就会造成支重轮产生偏移,导致履带蛇形行走。

2.解决方法

大型矿用挖掘机各相关部件尺寸和质量较大,其支重轮采取传统的螺栓安装固定方法已不能满足技术要求。

目前我国大型矿用挖掘机的相关标准存在空白,但是可以从履带起重机的国家标准获得借鉴。查询《GB/T 14560-2011履带起重机》国家标准,其中4.3.2.3条规定“履带架、支重轮、驱动轮、从动轮纵向对称中心线应在同一垂直平面内,偏差应不大于2mm。”大型矿用挖掘机在支重轮安装时需要严格控制其对中性和端面齐平性,为此我们提出以下解决方法:

首先,在安装支重轮前,将履带架的纵梁结构件翻转倒置,将履带架纵梁底板的机加工面朝上,以便安装支重轮。

其次,定位安装2台激光标线器,将其扇形面光线投射到履带架纵梁的底板上,调节激光标线器,使2条激光标定线间距为支重轮的长度,且相对于履带架纵梁中心线对称分布。