1.故障现象

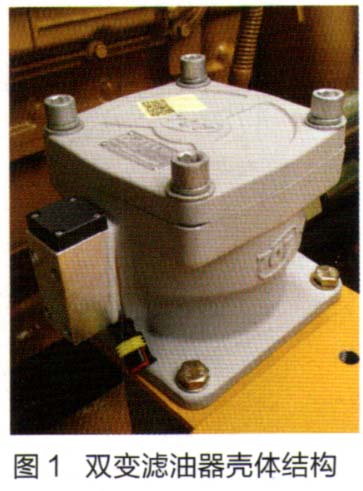

1台使用3了个月的ZL50C型装载机,在毫无前兆的情况下,其双变滤油器上的内六角螺栓突然断裂。该装载机双变滤油器主要由滤芯和壳体组成,其中壳体包括上盖和筒体,均为铸铝材质。上盖和筒体通过4个8.8级内六角螺栓组装在一起,如图1所示。维修人员反映,该型装载机在恶劣工况作业时,出现过多起双变滤油器内六角螺栓断裂现象,造成上盖与筒体分离、变矩器油外溢,导致装载机无法继续使用。

2.原因分析

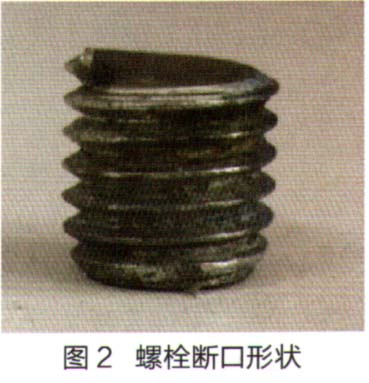

拆解双变滤油器后发现其筒体完好,上盖出现损坏。断日表面基本平直,与螺栓轴线垂直,断口无明显塑性变形,断裂螺栓的2个断口可以上、下吻合,说明螺栓硬度较高。螺栓的断口形状如图2所示。

(1)分析螺栓断口

螺栓正确安装后,其螺纹连接处的第1扣大约承受25%的总载荷,第2扣承受19%的总载荷,因此60%~65%螺栓断裂均位于螺纹连接处第1扣的根部。该双变滤油器螺栓的断裂就是发生在第1扣螺纹根部,由此可知螺栓第1扣螺纹位置确实承受了较大的载荷,载荷过大是引起螺栓断裂的主要原因。

(2)分析螺栓断裂面

我们从螺栓的断裂面发现,该断裂面形成的区域非常明显,可清楚看到疲劳裂纹源、疲劳扩展区和脆性断裂区。据此分析认为,螺栓长期承受预紧力和双变滤油器内油液脉动冲击的交变载荷,首先在疲劳裂纹源处产生裂纹,并向疲劳断裂区延伸。当剩余部分不足以承担预紧力及交变载荷时,最终导致螺栓发生断裂。螺栓的断裂面如图3所示。

(3)确定断裂原因

以上分析,虽然可以确定螺栓是由于疲劳断裂引起,但是不能确切得出引起疲劳断裂的原因。我们检查了多个螺栓断裂的双变滤油器,对螺栓断裂面研究后发现,不论哪个位置的螺栓断裂,螺栓断裂的疲劳裂纹源总是位于筒体近心端,疲劳扩展区、脆性断裂区总是位于筒体远心端。由此可推断,所有螺栓均承受图4中箭头方向的弯矩,且该弯矩为交变载荷,容易造成螺栓断裂。

螺栓承受弯矩的原因是双变滤油器上盖刚度不足,在装载机工作过程中,因持续的油液脉动冲击,引起上盖周期性变形,导致下盖中心处产生持续的凸起、恢复、凸起交替变形,使螺栓承受持续、交变的弯曲载荷,进而在应力集中区域产生初始的疲劳裂纹源,并逐渐扩展增大,最终发生脆性断裂。

3.改进方法

由以上分析可知,单纯增加螺栓直径、提高其强度等级,并不能从根本上杜绝螺栓疲劳断裂的产生。为此我们将双变滤油器上盖的厚度增加了2mm,以提高上盖的刚度、减小其在工作时的变形量、避免螺栓承受弯曲载荷。上述改进解决了双变滤油器内六角螺栓疲劳断裂问题。