随着我国道路建设的发展,道路养护工程逐年增多(轮胎摊铺机以转移施工地点快速、灵活等优势,在道路养护市场上的需求与日剧增。轮胎摊铺机的可靠性,直接影响工程质量及施上顺利完成。木文在分析轮胎摊铺机转向轮结构的基础上,总结其制造过程中存在的问题,并提出改进措施。

1.转向轮结构

转向轮不仅用于摊铺机转向,而且承载摊铺机前部及接料斗内沥青混合料的质帚。

转向轮横梁通过铰接方式与摊铺机机架前端连接,使横梁能够摆动,以平衡2个转向轮承载的质帚。横梁两端通过转向主销与转向节连接,转向缸通过横拉杆带动转向节摆动实现转向。转向轮横梁结构如图1a所示。

转向轮为无内胎实心轮,实心轮直按硫化粘接在轮毂上,轮毂内、外设有圆锥滚子轴承,将轮毂安装在转向节上,转向节轴头设有锁紧螺母,以调节圆锥滚子轴承的间隙,使轮毂及轮胎能够自由转动。转向轮结构如图1b所示。

2.存在问题及原因分析

(1)存在问题

轮式摊铺机转向轮故障主要是轮毂轴承损坏,造成轮体脱落,导致摊铺机无法正常行驶和作业。

(2)原因分析

我们拆解了多台轮式摊铺机的转向轮,发现轮毂轴承损坏原因有以下4个方面:

一是转向轮轮毂的内轴承孔和外轴承孔同轴度超差。转向轮轮毂毛坯由圆钢和钢板组焊而成,焊接完成后未进行时效处理(未释放悍接应力),即进行机加工。加工后轴承内孔同轴度虽符合要求,但摊铺机使用段时间后焊按应力释放,造成同轴度偏差增大、轴承偏磨、轴承骨架损坏,导致转向轮脱落。

二是转向轮轴承采用普通钾基润滑脂。摊铺机长时间在高温环境下作业,普通钾基润滑脂容易稀释,无法达到润滑要求:

三是转向轮无润滑脂注油口。造成润滑脂流失后无法补充,由此加速转向轮轴承磨损。

四是装配转向轮轴承时游隙控制不准确:游隙过大,会造成转向轮松旷,导致异常磨损。轴承游隙过小,会造成转向轮卡滞,转向轮温度持续升高、轴承游隙进一步缩小,最终导致轴承卡滞、烧毁。

3.改进措施

(1)消除轮毂内应力

轮毂毛坯焊接后,放入回火加热炉内用高温回火工艺消除其内应力,回火加热温度控制在620~670℃,保温3~4h后取出,在空气中逐渐冷却。回火加热炉如图2a所示。

对轮毂毛坯进行高温回火后,在轮毂毛坏上安装振动时效处理机,将其激振器主振装置调至偏心挡位,用激振器自动检测轮毂毛坯的固有共振频率及合理的振动能量值。将激振器振动频率调节到工件固有共振频率以下100r/min处,并将振动幅度调节到亚共振区段峰值振动幅度的1/3~2/3,激振器输出的载荷不超过轮毂毛坯额定载荷的80%。激振器振动频率及振幅确定后,对轮毂毛坯进行振动时效处理,处理时长控制在20~30min,以达到去应力效果。振动时效机处理如图2b所示。高温回火及振动时效处理后再进行机加上。

(2)控制轴承游隙

装配转向轮轴承时,不得使用加热方式,以避免轴承因加热造成退火。应使用轴承压装专用工装进行装配,如图3a所示。

由于装配轮毂时圆锥滚子轴承游隙难以测量,我们采用数显式扭力扳手拧紧转向节轴头螺母,拧紧时测量其力矩。采用数显式扭力扳手可以进行量化检测,从而实现装配各个转向轮轴承游隙的一致性。

我们按照不同拧紧力矩对转向轮螺母进行锁紧,操纵摊铺机在不同环境温度、不同速度下行驶,对转向轮轴承温度进行测试。试验结果证明,转向节轴头螺母拧紧力矩为730~770N·m时,转向轮工作温度较低,轴承游隙最为适宜。转向节轴头螺母定扭力控制方法如图3b所示。

(3)选用适宜的润滑脂

我们对比了各种润滑脂数据,最终选用二硫化钥极压润滑脂作为摊铺机转向轮的润滑脂,该润滑脂可以适应摊铺施工环境温度较高工况。

(4)加强过程控制

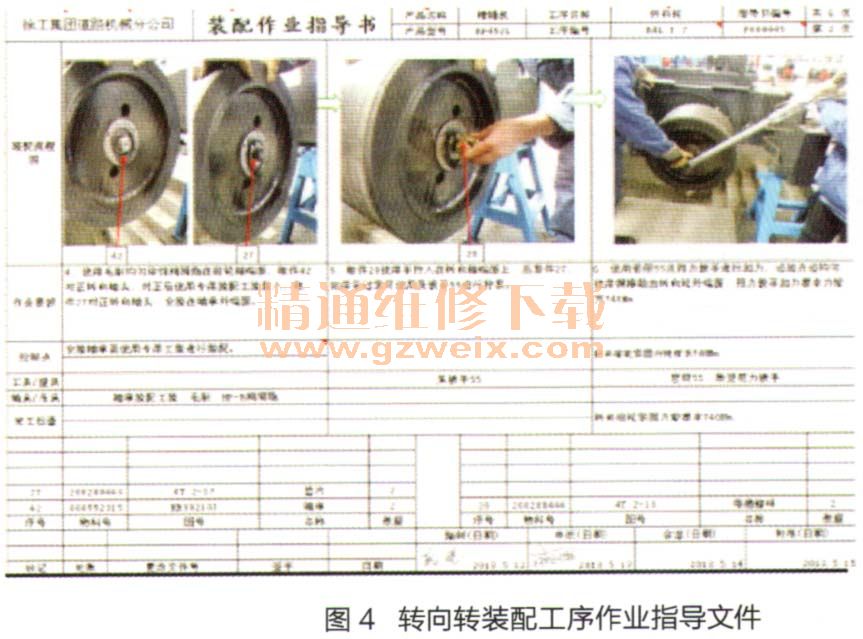

对装配人员进行培训,提升装配过程技能素质。为装配摊铺机转向轮装配工序配备装配作业指导书、检验指导书以及检验记录,严格控制轴承装配方法及润滑脂涂抹方法,装配时保证轴承、零件和润滑脂清洁度。装配作业指导书如图4所示。

通过对制造过程各环节的改进及装配过程各要素的控制,有效降低了轮式摊铺机转向轮故障,市场反馈摊铺机转向轮性能可靠、使用情况良好,再未出现转向轮脱落故障。