我港口有3台2005年投产的斗轮式堆取料机,已使用11多年,其中心漏斗出现磨损、开裂、变形等问题,本文介绍中心漏斗存在问题及改进措施。

1.改进前的结构

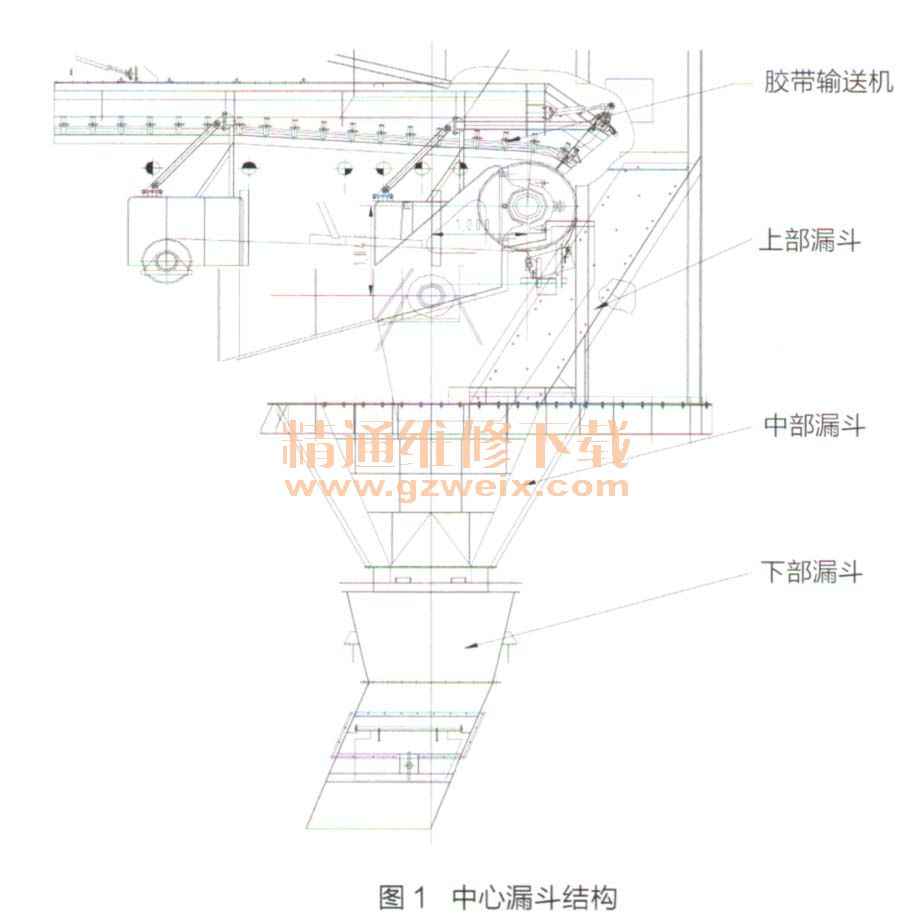

中心漏斗位于堆取料机回转机构门座中心部位,共分为上、中、下3部分:上部漏斗用于承接悬臂胶带输送机运来的矿石,中部漏斗将物料收拢,下部漏斗将矿石导入地面胶带输送机上。上部、中部漏斗可随堆取料机回转机构一起转动,下部漏斗固定在堆取料机底座上,中部漏斗与下部漏斗之间构成相对转动结构。中心漏斗结构如图1所示。

堆取料机斗轮铲装矿石后倒入悬竹上的胶带输送机上,再由胶带输送机将矿石输送到中心漏斗中。中心漏斗将矿石导入地面胶带输送机,由地面输送机将矿石转运至火车上,从而完成取料输送作业。

2.存在问题及危害

(1)存在问题

经分析认为,该堆取料机中心漏斗存在以下4个问题:一是该堆取料机已使用11年,具锈蚀、变形严重;二是悬臂胶带输送机与地面胶带输送机垂直落差高达8.5m,漏斗一侧板与水平夹角约为60°,该侧板承受矿石冲击力较大;三是矿石物料密度大、硬度高,造成中心漏斗磨损严重;四是中心漏斗本体板为厚度8mm的Q235钢板,其强度低、耐磨性差,容易开裂、变形。

(2)危害

中心漏斗衬板磨损后,因生产需求不能及时停机更换,造成漏斗变形、开裂,导致矿石落入回转机构,使回转大轴承和回转减速器卡滞,给堆取料机运行造成很大的安全隐患:漏斗出现裂缝、破损后,物料撒漏在堆取料机轨道沿线造成了污染,需大量人力、物力进行清理。

3.改进措施

为解决堆取料机中心漏斗易磨损问题,我们对损坏的漏斗进行拆卸、测最,在此基础上设计、制造并安装了新中心漏斗。

(1)改进中部漏斗结构

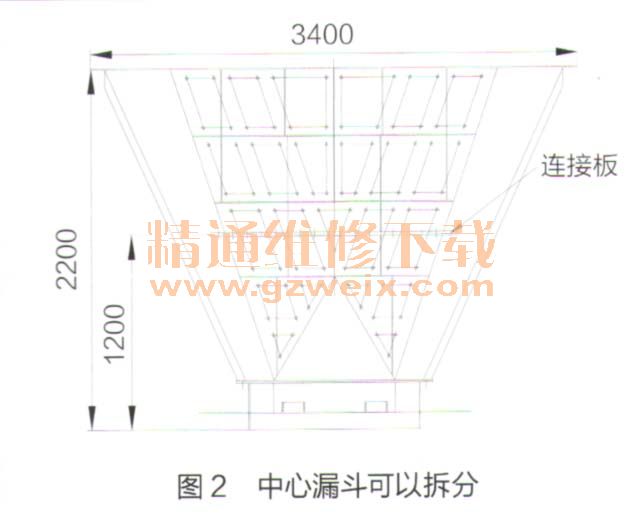

中心漏斗的中部漏斗尺寸较大,安装时不能从安装口进入,更换难度较大,为此我们将中部漏斗改为上、下两部分的分体式结构,上半部分高度为1m、下半部分高度为1.2m,中间设置100mm× 12mm的连接板。连接板用8.8级M20的螺栓连接,确保分体漏斗的连接牢固连接板位置避开衬板螺栓孔位界,以方便衬板螺栓拆装。漏斗改为上、下两部分后,漏斗损坏后便于拆装更换,分体式结构如图2所示。

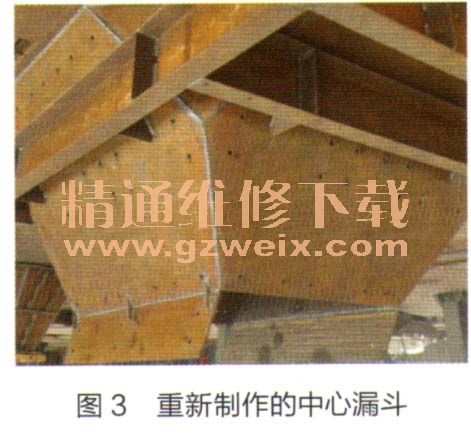

(2)中心漏斗结构

中心漏斗本体板采用高铬合金耐磨复合板,

该种复合板的基板为61mm厚Q235钢板,表面堆焊了4mm厚GCF高铬合金耐磨层。基板材质具有较好的可焊性,便于制作中心漏斗结构。耐磨层硬度可达HRC52~62、共有较好的耐磨及耐冲击性能,能够承受坚硬矿石高速冲击和磨损。基板与耐磨层合计厚度为10mm,共同承载负荷、抵抗变形。新中心漏斗依据原中心漏斗尺寸制作,其结构如图3所示。

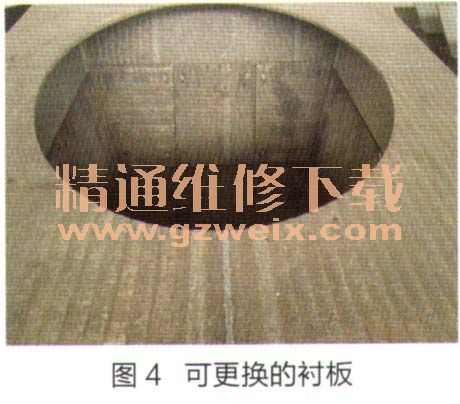

(3)安装耐磨衬板

中心漏斗与物料接触的部位采用可更换、拆装方便的复合型耐磨衬板,其基板为12mm厚的Q235钢板,表层为8mm,厚的GCF高铬合金耐磨层。耐磨衬板厚度增大,可延长史换周期,减少维修工作量。衬板表面不易沾料,当流帚到达4200t / h(物料含水量为12%)时,漏斗无堵料、起拱和不正常积料现象。可更换的衬板如图4所示。

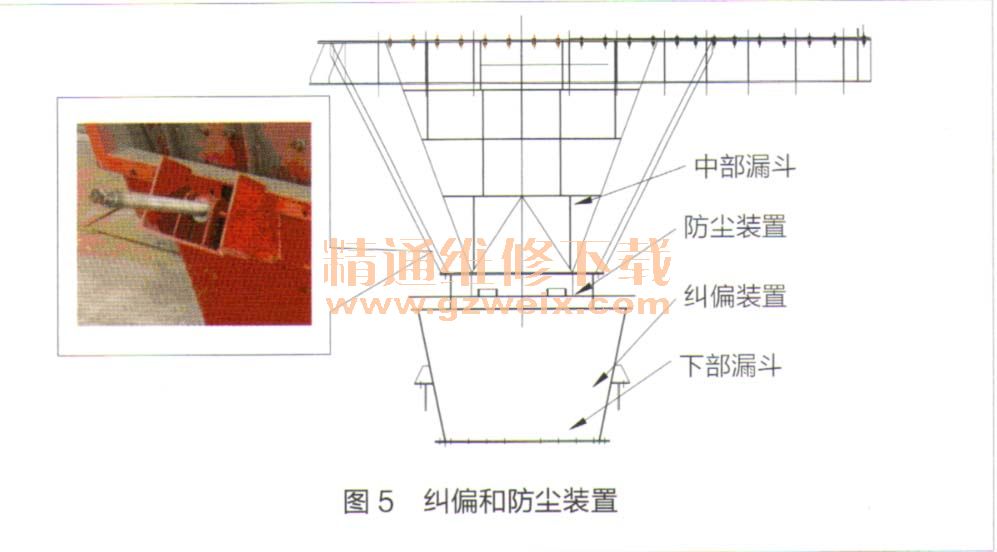

(4)增设纠偏和防尘装置

在中部漏斗和下部漏斗之间增设纠偏装置,以便根据悬臂升降和转动的不同角度,调节矿石下落时的偏向,避免矿石下落偏离地面胶带输送机。该纠偏装置通过调节螺杆进行调节,调节快捷方便。

在纠偏装置上设置密封、隔尘挡板,防止矿石及粉尘从漏斗溢出,进入回转机构大轴承内部造成故障。纠偏装置如图5所示。

改进后的中心漏斗延长了堆取料机的使用寿命,故障率大为降低,消除了安全隐患,促进行了清洁生产。