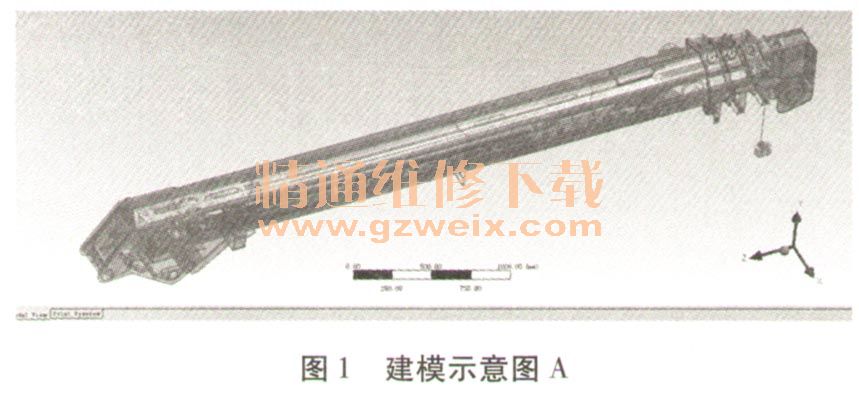

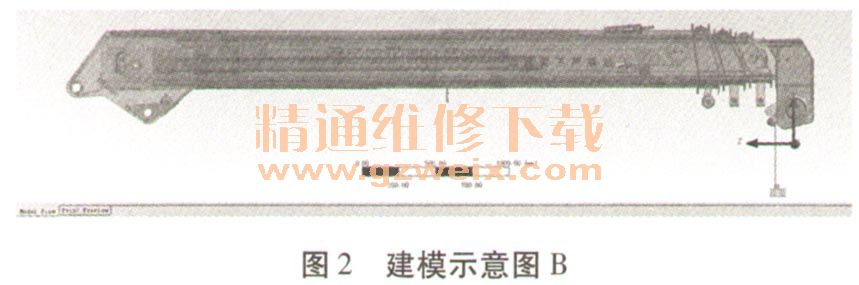

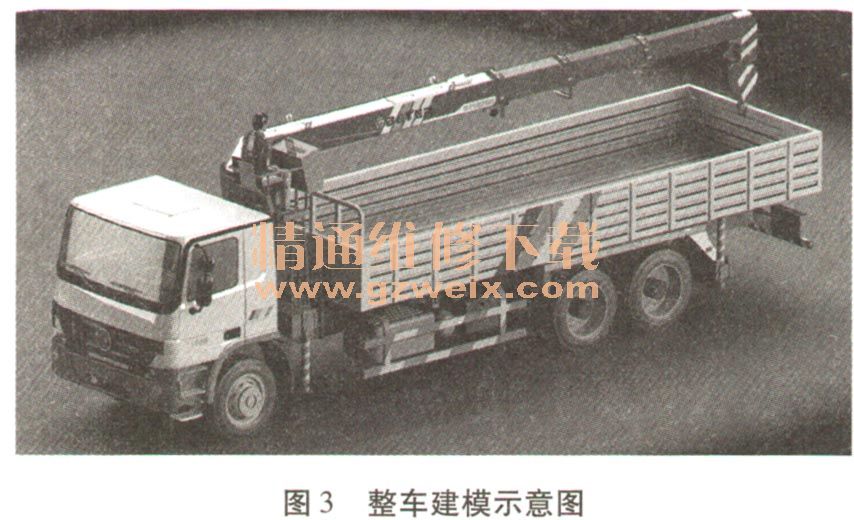

摘要:以随车起重机吊臂为分析对象,采用CERO软件建模,以有限元分析软件ANSYS Workbench为平台,对吊臂进行各种典型工况的有限元分析,并运用ANSYS软件将一节基本臂进行截面的参数优化设计,目标函数定为吊臂的重量,以满足强度、刚度要求为约束条件,对其进行优化,计算出最合理的结构,以节省成本。

0 引言

根据常德市鼎城区升湘机械有限责任公司自身产品定位,市场反馈的信息及客户需求,制定了2013-2014年度随车起重机吊臂结构优化设计指标及措施:

1.吊臂采用HG70高强度结构钢,强度提高10%。相比HG60钢重量降低6%。

2.吊臂最大工作幅度同比国内同型号产品增加8% ,10t机型基本臂达到4500 mm,工作范围增加8%。

3.吊臂优化设计,筒体焊缝减少到2道焊缝,焊缝长度降低到同类型号的1/4-1/2(其他机型有的多达8条焊缝,对焊接要求很高),且大大减少焊后校正的工作量。

4.吊臂增加了滑块接触点与接触面积,提高了吊臂的可靠性。采用4点支撑,加大滑块面积。

5.吊臂内置伸缩机构,设计上采用了具有部分带载伸缩的结构,整个吊臂整洁美观,保护伸缩机构效果好,内部采用全钢滑轮及重载轴承,且具有一定的带载伸缩能力。

吊臂的结构形式主要由吊臂本体结构:即各吊臂的截面形状,吊臂工作长度,加强结构,伸缩机构设计决定。公司对吊臂本体结构和伸缩机构进行了优化设计。

1 吊臂本体结构设计

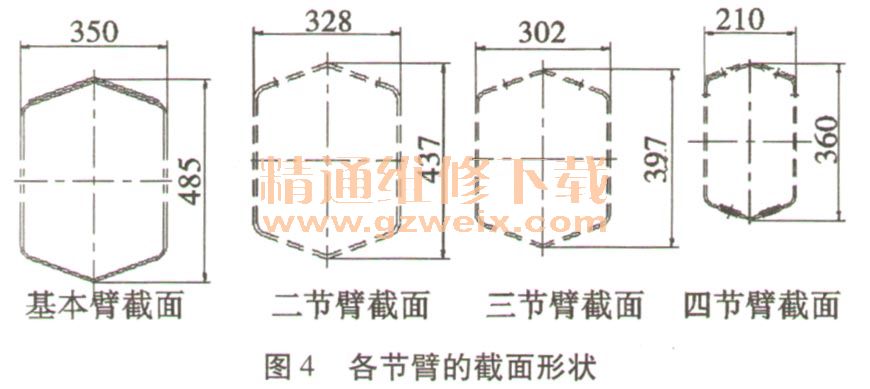

吊臂大都采用以高强度钢板为主的箱形截面,国内起重机吊臂的截面形式主要有四边形、五边形、六边形、八边形等,而中小吨位的随车起重机吊臂截面形式以五边形居多。国外的随机起重机发展时间较长,吊臂的截面形式主要是优化设计过的圆角化多边形、椭圆形、U形等,如德国和意大利的起重机吊臂截面主要以椭圆形居多,而国内只有徐工的大型全路面起重机才使用这样的截面形式。国内的随车起重机的吊臂结构基本上都是两块钢板折弯后对焊,整体结构粗糙且不够合理。升湘机械公司选用了强度较好,工艺性好的六边型截面,并对随车起重机吊臂结构进行合理的力学分析和优化设计,可以在保证吊臂结构强度和刚度的前提下,较好地选择吊臂截面形状与尺寸,从而减轻吊臂的自重,进而可以提高吊臂的整体起重性能。对于吊臂结构的研究,如果采用传统的力学方法来设计和分析起重机吊臂,不但计算量巨大,理论模型与实际相差远,而且精度较低,设计师为了保证吊臂结构的安全性和可靠性,往往采取加大安全系数的方法来设计,这样制造出来的起重机就显得粗糙和笨重。升湘机械公司将工程领域里广泛应用的有限元法与CAD技术相结合,来共同实现“设计一评价一再设计”任务的分析自动化,先CERO进行建模,然后利用整合在一起的有限元软件AN-SYS WORKBENCH对吊臂进行各种典型工况的有限元分析,大大缩短了对其结构进行研究设计和分析的循环周期,提高了产品可靠性,降低了材料的消耗和生产成本,因此具有良好的社会效益和经济效益。

CERO详细建模,各个截面尺寸确定及ANSYS WORK-BENCH联合分析,具体见图1~8。