摘要:静液压框架车作为钢厂产成品的主要运输土具,是集机电液一体化的高技术产品,涉及的液压和机械构件较多。其中液压系统在整车中主要实现升降、转向、驱动以及冷却等功能,由于结构复杂,所以使得该车液压系统的维护和检修工作量很大。尤其在现场故障诊断方面,现场作业人员往往无从下手,通过多年的学习、探索,本文试图归纳总结出一套静压框架车诊断的方法,以供相关人员参考借鉴。

液压故障生成发展的因果关系具有交错与重叠性特点,为了节省排除故障的时间,减少拆装过程的工作量以及避免因拆装带来的不利影响,不能不加考虑、不分先后地逐一拆卸与检查液压元件与部件,而是有选择、有侧重、有次序地检查液压装置的内部状况,故障诊断人员必须在对液压故障症状表面观测的基础上,根据有关判据,推断出各故障原因可能性的大小,然后再根据现场的具体情况,对液压装置作更深入细致的分析与评判。

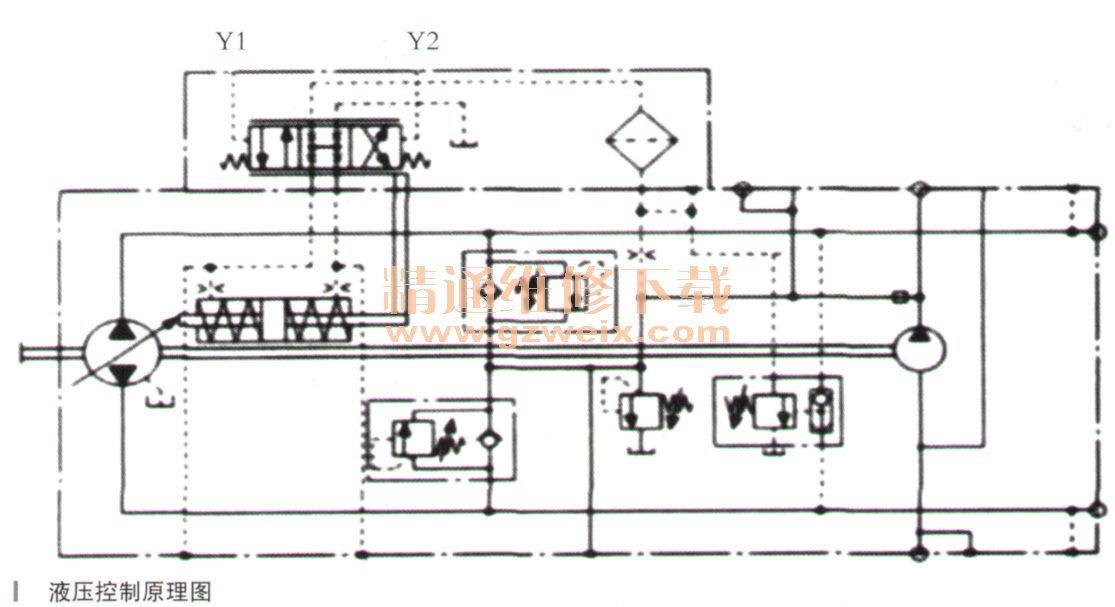

1.静液压框架车液压系统原理介绍

1.1驱动系统工作原理

首先,起步阶段。当电机输出转矩能够克服启动阻力时车辆起步,此时电机输出最大扭矩,加速度最大,为恒扭矩阶段。当电机到最小排量,此过程中泵排量也达到最大,为最高车速,此阶段为恒功率阶段。其次,行驶阶段。行驶阻力增大(如爬坡),则系统压力增大,使电机排量增大,电机输出转矩增大,使负载功率增大;相应地发动机转速降低,泵的DA控制使排量降低,减少泵的吸收功率,防止发动机过载熄火。最后,转向阶段。车辆在曲线行驶过程中,电机的并联能够实现各轮组的差速功能。此时各电机进口压力相等,其值由系统中实时负荷最小的那个电机所需的压力决定。转向过程中因转向系统会吸收发动机一定功率,所以驱动泵排量会相应减小,车辆行驶速度降低。

1.2转向系统工作原理

车辆直线行驶时,转向泵处于低压待机工况;转动方向盘使车辆左(右)转时,转向器相应油路接通,油液经计量电机流入液控换向阀,同时控制液压换向阀,使转向器排出的油液经过液控换向阀相应油路进入比例集流阀,同时控制比例集流阀油路打开,此油液与优先阀另一路的油液合流后再经过液控换向阀进入转向油缸,推动转向转动,实现车辆转向:同时,全液压转向器LS油口输出转向系统压力给优先阀和转向油泵,使油泵和优先阀提供相适应的流量,控制泵出口压力只高于转向系统压力一定值,调节过程如前面所述。当转向油缸转到最大位置后,系统压力迅速升高,流量放大器限压阀开启,限定系统压力。

1.3升降系统工作原理

升降系统一般在停车怠速时工作,当没有上升或下降控制命令时,油泵处于低压待机工况。当控制上升时(操作手柄推到某一位置,对应比例阀阀口某一开度),相应油路接通(LS,P-A),比例阀LS口反馈压力回变量泵,使泵排量增大,流量增大。当系统压力大于负载压力(总重)时,液压单向阀开启,A口油液进入升降油缸,克服负载使车架上升。当升降油缸运动到最大位移,系统压力迅速升高,泵出口压力升高到高压切断阀调定压力后,高压切断阀使控制活塞卸荷,泵处于高压待机工况。

1.4冷却系统工作原理

冷却系统主要包括液压泵、流量控制阀、液压电机和风扇。流量控制阀为三通压力补偿溢流阀补偿节流口两端压差,节流口开口一定时,使进入电机的流量不受负载压力和泵流量影响,从而使风扇转速恒定。可以通过改变节流口开度控制风扇转速,达到需要的冷却强度。page_break]

2.静液压框架车液压系统故障诊断

2.1空载车速低,动力不足

①首先查看位于驾驶室操作台上的用于控制柱塞泵流量控制调节旋钮,是否处于百分百的位置,排除人为误操作,如被人为动过,复位即可。

②再检查是否单泵工作,开电门,打开点火开关,挂挡,检查两只柱塞泵换向电磁线圈是否有磁性,如无磁性则检修线路以及线圈。

③以上正常,进行单泵工作试验,发动车辆拉紧手刹挂挡,缓慢加油门如其中一只泵压力低,或无压力,则先检查DA阀的输出压力,用压力表连接该泵的PS压力检测口,发动车辆加油门到最高转速,查看压力范围是否在0.6~1.8MPa的范围,如不达标,先进行压力调节,调节不出,更换DA阀。如阀压力正常,泵无压力,先更换换向阀,以上正常,故障为该泵内部损坏垦戮免。

④上述正常,检测补油系统压力、补油压力,其正常与否直接影响驱动柱塞泵的控制油压和液压闭环系统的低压油路油压,用6MPa压力表连接补油泵滤芯进出油端测点,如果压力降过大,为滤芯堵,更换即可。

⑤如果补油压力低于标准要求的2.8MPa,则先检查液压系统的溢流阀,该阀保证闭环系统的低压油路压力为2.8MPa,如有明显泄漏声音,压力调节不出更换即可。

⑥再分别检测两只补油泵的工作压力,用压力表连接补油泵压力检测口,如果其中一只泵压力低或无压力,调节不出的话,需更换该补油泵。

2.2空载车辆行驶正常,重载动力不足

①根据车辆空载正常的情况,就可以排除电器、DA控制、补油系统方面的故障,故障集中在驱动液压系统元器件的泄漏上。

②排除人为操作故障,查看六只驱动轮举升油缸,是否有更换轮胎或检修作业后截止阀为打开,如果有未打开,重载时该驱动轮会打滑,导致压力降低,重彰扫己力,打开截止阀即可。

③检查拖车截止阀,该阀连接驱动闭环系统的高低压油路,只在拖车时打开。发动车辆拉紧手刹车,挂挡,缓慢加油门,查听该阀有无异常泄漏声,如有更换;如无,可用点温枪测量该阀温度,如温度比其他地方高,更换排除。

④以上正常,要进一步检测驱动泵和驱动电机的泄漏,要进行车辆静态检查,必须在冷车的情况下进行,发动车辆拉紧手制动,挂挡缓慢加油门到1800r/min左右,无驱动轮打滑现象,一分钟后检查驱动泵回油接口处温度,如回油温度高于油温5℃以上,说明该泵内部磨损泄漏严重,需更换泵。

⑤再检测驱动电机回油接口温度,如其中一只电机回油温度高于其他电机5℃以上,或驱动电机低压油管温度比其他电机高5℃以上,说明该驱动电机内部柱塞与缸体以及缸体与配油面磨损严重,造成高压时泄漏严重,更换电机即可。

2.3油温过高,动力不足

①首先检查散热器表面是否被灰尘堵塞,堵塞则清洗散热器。

②查看驾驶室中的液压油箱上的回油滤芯报警装置是否报警,报警则更换回油滤芯。

③检查散热泵压力,怠速时压力为5MP。左右,高速应为16MPa,压力正常则散热泵以及电机正常,否则检修泵和电机。

④用电温枪检测散热器进出油口温.度,如温度相差小于10℃则散热器堵。如散热器进出油口温度相差过大,故障为位于散热器进油前端的旁通阀被异物卡住或损坏,处于常开状态,导致散热液压油未经过散热器直接回油箱。

2.4车辆无空挡

①试车前必须拉紧手刹,垫好三角木,如果发动车辆,怠速时驱动压力就达到28MPa,则故障应为柱塞泵摆角轴承损坏,斜盘被卡死则大摆角处。

②车辆熄火,在车辆空挡时挂前进挡,检查两只驱动柱塞泵线圈是左侧得电还是右侧得电,左侧得电对应的是柱塞泵上端压力出油口,右侧得电对应的是柱塞泵下端出油口,拆下对应的两只泵出油端口,一人发动车辆,另一人查看两只泵出油情况,如其中一只泵出油明显大,流速快,故障为该泵坏,更换即可。

③如果车辆怠速时泵有压力输出,但压力很低,随着发动机转速的提高,输出压力不断增大,故障应为驱动柱塞泵换向阀,控制油路朝一个方向泄漏,导致摆角油缸移动,可对两只柱塞泵上的DA阀进行逐一进行压力调节判断,先将一只柱塞泵DA阀PS压力调节为0,发动车辆加油门,查看是否有压力输出,如无则该泵换向阀坏。如有压力输出再试另一只泵。

3.结语

总而言之,由于现场故障诊断工作住住是在条件很不具备,情形十分紧迫的状态下进行的,所以讲究策略与技巧是十分必要的,其意义在于用系统与信息论作指导,充分认识现场的具休环境,选定故障分析的正确思路与方法,严密组织故障分析过程,避免各种混乱与失误,通过适当的办法弥补不足的条件,克服各种困难,实现快速准确地找出故障所在,取得满意的工作成效。