一辆康迪纯电动汽车在市区正常行驶时突然减速,车速慢下来了,查看仪表,发现ready灯已经熄灭且系统故障警告灯点亮;断开电源开关,重新启动,ready灯正常,车辆可以正常行驶。

故障诊断:该车为2015款康迪K10纯电动汽车,已行驶约1万km,已因该故障来报修多次,但因前几次来报修时车辆均无症状,试车也没有出现故障,无法修理。这次车主反映近期故障频繁发生,根据车主反映的情况,与车主一起进行试车,车辆行驶了大约10 km,车辆突然失去动力,自动减速,踩加速踏板无反应,车辆慢了下来;停车检查车辆,发现仪表盘上的ready灯已经熄灭,系统故障警告灯点亮,并在仪表盘上显示故障代码“Err01”。断开电源开关,重新启动,ready灯可以点亮,车辆恢复正常,驾驶车辆回厂维修。

查阅维修资料,得知故障代号Err01的含义是“IGBT故障”。该车配备的是20 kW的三相交流异步电动机,最大转矩为100 N·m。IGBT(Insulate-Gate Bipolar Transisto,绝缘栅双极型晶体管)是电动汽车电控系统的核心部件,主要控制传输给驱动电动机的电流和控制驱动电动机的转速和转矩。该车型的IGBT装在电动机控制器(MCU)里,根据故障现象和故障代码的提示,故障应该为 IGBT损坏直接导致电流无法正常传给驱动电动机,驱动电动机失去驱动动力,导致车辆行驶途中停车。

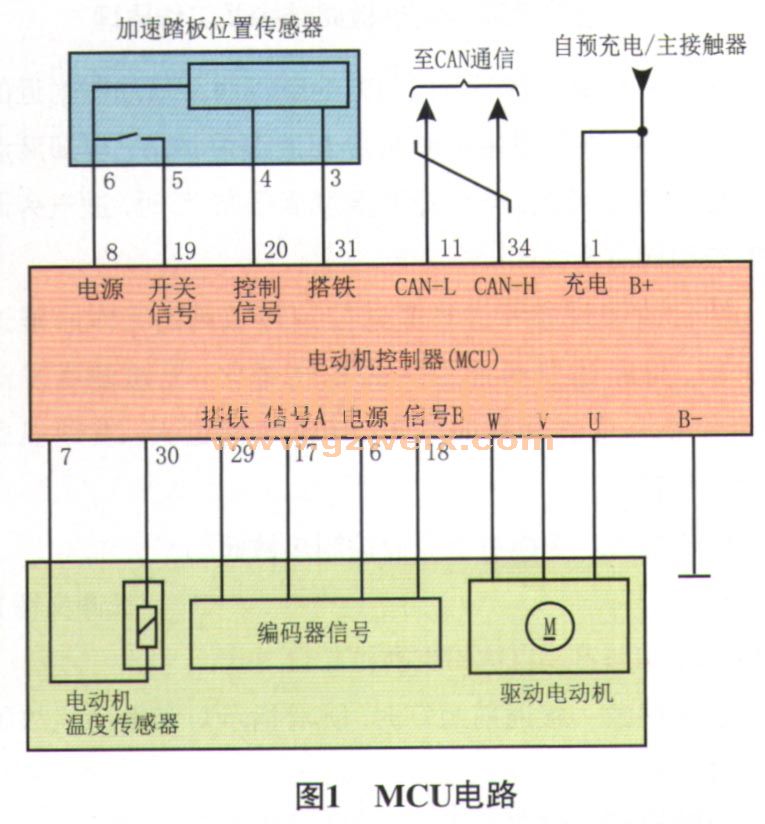

查阅康迪K10纯电动汽车电路(图1),动力母线B+和B-给MCU提供动力电源,驾驶人的驾驶意图通过加速踏板位置传感器传给MCU,MCU通过IGBT控制驱动电动机的电流(U,V,W线)频率和电流大小,来控制驱动电动机的转速和转矩,以驱动车辆行驶。可以肯定的是IGBT损坏会导致驱动电动机不工作,并且IGBT损坏后MCU感知存在故障,通过CAN线(11号和34号线)传输给仪表盘报警。

检查动力母线连接到MCU的电路、MCU外部连接电路及MCU到驱动电动机的高压电缆,均连接正常,且没有松动、烧焦的痕迹,于是怀疑MCU内部有问题。更换MCU后试车,故障仍然存在。

分析图1,认为MCU工作所需要的其他重要参数会影响IGBT的正常工作,主要包括动力电源、低压控制电源、加速踏板位置信号、编码器信号、驱动电动机温度信号等。

测量MCU各端子的工作电压,均正常;检测加速踏板位置传感器的工作电压,能随着加速踏板行程的变化而变化;检测编码器的工作电源,用万用表测量MCU上端子29的电压,为0V,测量端子6的电压,为5V,说明MCU的供电正常;测量驱动电动机温度传感器的电阻,正常。由于没有发现异常点,维修陷入僵局。

笔者想了个简单的办法来检测剩下的各部件对MCU的影响:断开加速踏板位置传感器导线连接器,启动ready灯,ready灯点亮,挂D挡仪表盘显示无异常,可以判断加速踏板位置传感器不会导致该故障;断开编码器导线连接器,启动ready灯,ready灯点亮,挂D挡仪表盘ready灯熄灭,且立即显示系统故障警告灯,显示故障代码"Err01",因此笔者判断,如果编码器有故障,则有可能会导致车辆动力中断,于是决定更换编码器。

故障排除:更换编码器后试车,经过反复试车,车辆能正常行驶,车辆再也没有出现过失去动力的故障,交车2周后电话回访车主,车主反映该车再也没有出现突然失去动力的故障,故障排除。

故障总结:编码器怎么会导致车辆出现失去动力的故障呢?下面笔者从分析电动汽车驱动电动机编码器的工作原理来了解本次故障的原因。

编码器安装在驱动电动机定子上,用来检测转子转速。编码器其实就是一个霍尔转速传感器,MCU向编码器的2根线提供5V直流电,拾取到驱动电动机的转速信号(信号A、信号B),通过另外2根线传输给MCU,MCU接收到驱动电动机转速信号后才能够对驱动电动机进行调速控制,编码器产生的转速信号与MCU对驱动电动机的控制形成一个电动机闭环控制系统。MCU收集加速踏板信号和编码器信号,通过运算把动力电池的电能转换成电动机驱动电流,MCU在控制驱动电动机时必须收到编码器的转速信号,形成闭环控制,达到对驱动电动机转速、转矩精确控制的目的,编码器是驱动电动机控制中的重要环节,直接影响MCU对驱动电动机的控制。MCU对驱动电动机控制时,如果收集到转速信号停止或收集到编码器的转速信号中断,则MCU判断驱动电动机卡滞,为了保护驱动电动机不被烧毁,MCU主动切断驱动电流。由于本故障案例中车辆的编码器存在偶发故障,工作中偶尔中断电动机转速信号,触发MCU保护,切断驱动电动机电流,导致车辆失去动力,触发故障报警。