·上一文章:车身修复“桥接法”

·下一文章:日产系列胎压传感器更换学习方法

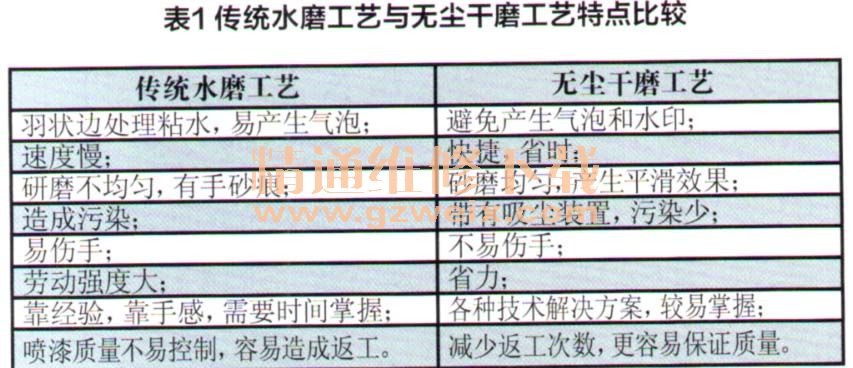

一、传统水磨工艺与无尘干磨工艺特点比较

1.传统手工水磨的特点

当前,汽车修补涂装所用的双组份型原子灰与底漆越来越硬,油漆工劳动负荷重;因为喷漆前的准备时间太久,需要喷漆的车要等候较长时间,无法进一步提高效率;新喷的油漆在漆面上出现气泡、裂纹乃至脱落;油漆喷涂车间内各处是污水与粉尘,既影响喷漆质量、安全性差,又容易污染环境;油漆工-年四季,手一直与水磨污水接触对其身体健康造成伤害。

2.无尘干磨工艺的特点

无尘干磨工艺顺应了新一代双组分汽车油漆产品打磨工艺的要求。无尘干磨工艺可以缩短修补时间,简化喷涂工艺,提高工作效率;通过采用专业工具与工艺配套,大大提高喷涂质量;节省砂纸消耗,降低生产成本;保护喷漆车间环境及员工的健康。两种打磨工艺特点如表1所示。

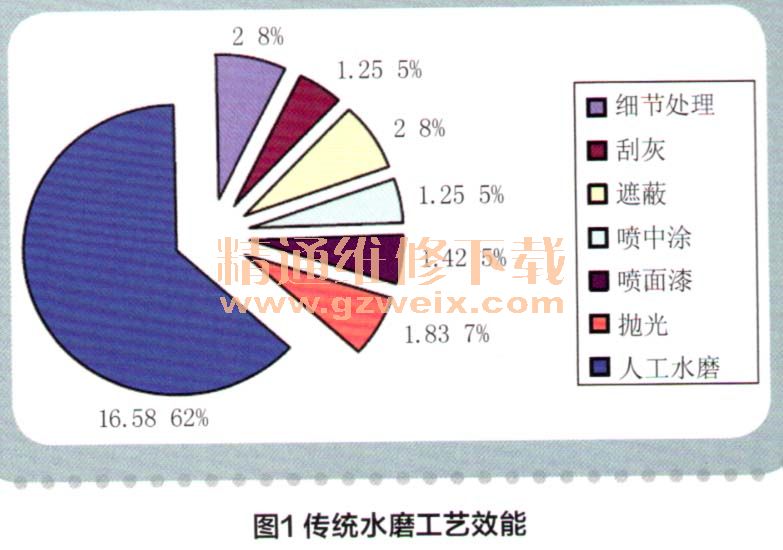

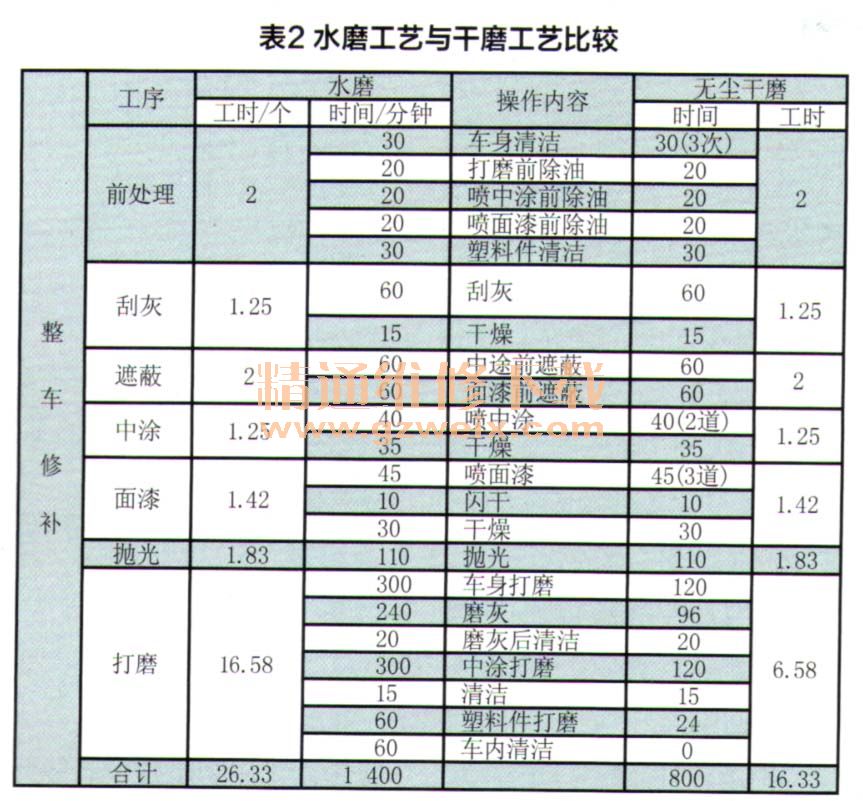

二、两种打磨工艺的效能、环保性分析

笔者经过从4个汽车维修企业涂装车间的调研,将4个涂装车间采用的两种打磨工艺做出了对比,具体数据如图1、图2、表2所示。

从图1可知,完成整个修补涂装工艺流程需要26二33个工时,其中人工水磨需16.58个工时,占整个工时总数的62%。从图2可知,完成整个修补涂装工艺流程需要26.33个工时,其中工具干磨只需6.58个工时,占整个工时总数的25%,节省了10个打磨工时,节约了37%的成本。由此可见,无尘干磨工艺更为高效、环保,更符合现代汽修的要求。

由表2可知,使用无尘干磨工艺,可以大大缩短打磨工序时间(40%~60%),缩减清洁汽车车身板件的工序与时间,不需要屡次因水磨而来的干燥环节,简化了修补流程,可缩短每个工件维修的工时。在多出更多工时的同时,可以获得更高的产出。