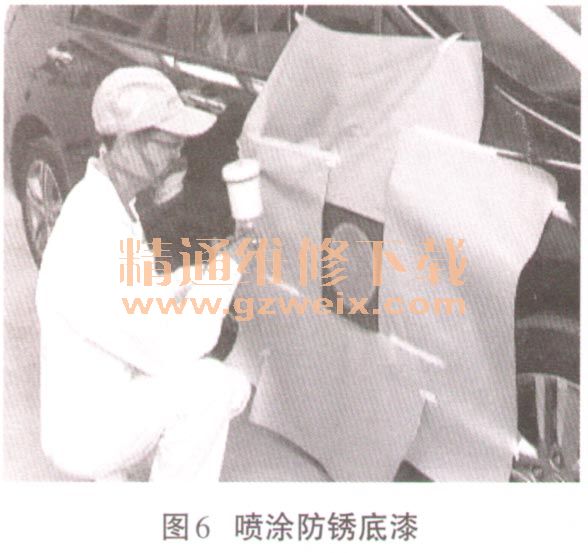

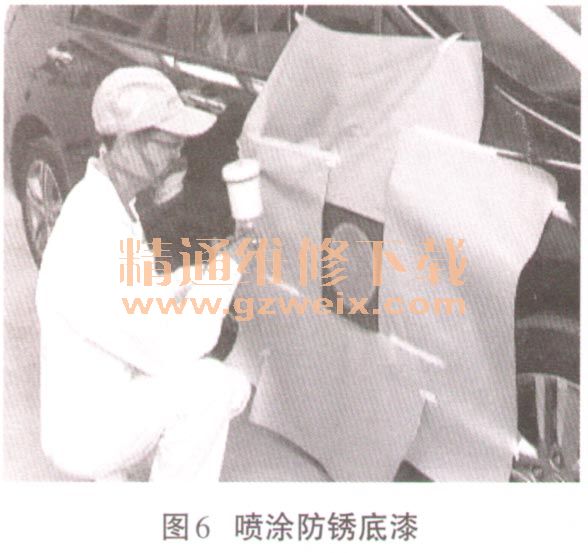

6.防锈底漆

如果在打磨过程中,磨出了裸铁,则必须喷涂防锈底漆。底漆是直接涂布在经过底材处理的车身表面的第一道漆,是整个涂膜的基础材料。具有封闭金属基体,防止金属表面氧化腐蚀,填平金属基体的细微缺陷以及锈斑,增强金属表面与原子灰之间的附着力的作用。一般喷涂底漆膜厚15~20um,注意喷涂范围,然后以60℃烘烤20~30min(如图6所示)。在确认防锈底漆干固的情况下,用P320手磨砂纸或丝瓜布对防锈底漆进行研磨(如图7所示)。

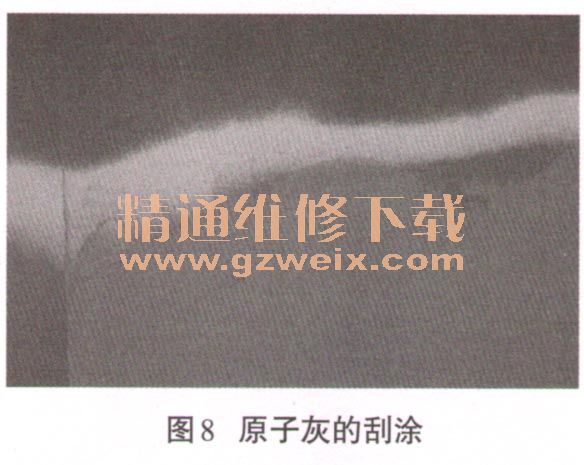

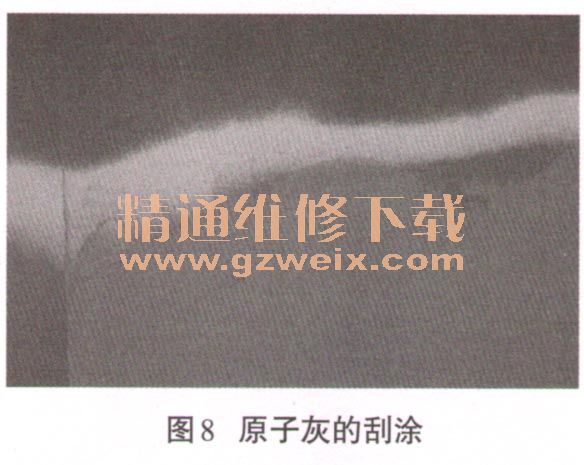

7.原子灰的刮涂

原子灰用来填平底材上面的凹坑、缝隙、孔眼、焊疤、刮痕以及加工过程中所造成的表面缺陷等,使底材表面平整、柔顺,使面漆的丰满度和光泽度能够充分地显示出来。一般原子灰的种类有饭金原子灰、聚醋原子灰、喷涂原子灰、1-K填眼灰。在选用过程中,一般考虑原子灰与底漆和面漆的配套性,再结合施工对象,根据原子灰的性能和工艺特点进行选择。在使用原子灰之前,先对原子灰进行调和。原子灰在取出前要均匀搅拌,硬化剂要挤压使其均匀挤出,严格按照一定的比例进行调和,防止瓶装固化剂干固。原子灰的刮涂过程中,一般薄刮,分几次进行(正确的方法如图8所示)。刮刀第一次刮下时,尽量控制刮刀的角度为45°~60°,注意刮完后要将灰边修平整。在薄的部位用指甲确认是否完全干燥,然后再继续刮另外一刀。第二刀的角度一般为30°~45°,每刮完一刀后注意将刮灰的边缘修理平整。直至刮灰的厚度等于或高于修复面的周围(如图9所示)。在刮涂过程中,如果没有注意刮刀的使用方法,会导致原子灰与金属之间产生台阶(如图10所示),这种方法是错误的刮涂方法。如果遇到这种情况,必须把原子灰重新打磨平整,然后除油,再重新刮涂。

上一页 [1] [2] [3] 下一页