一、发动机机械机构

(一)发动机壳体

1.发动机缸体

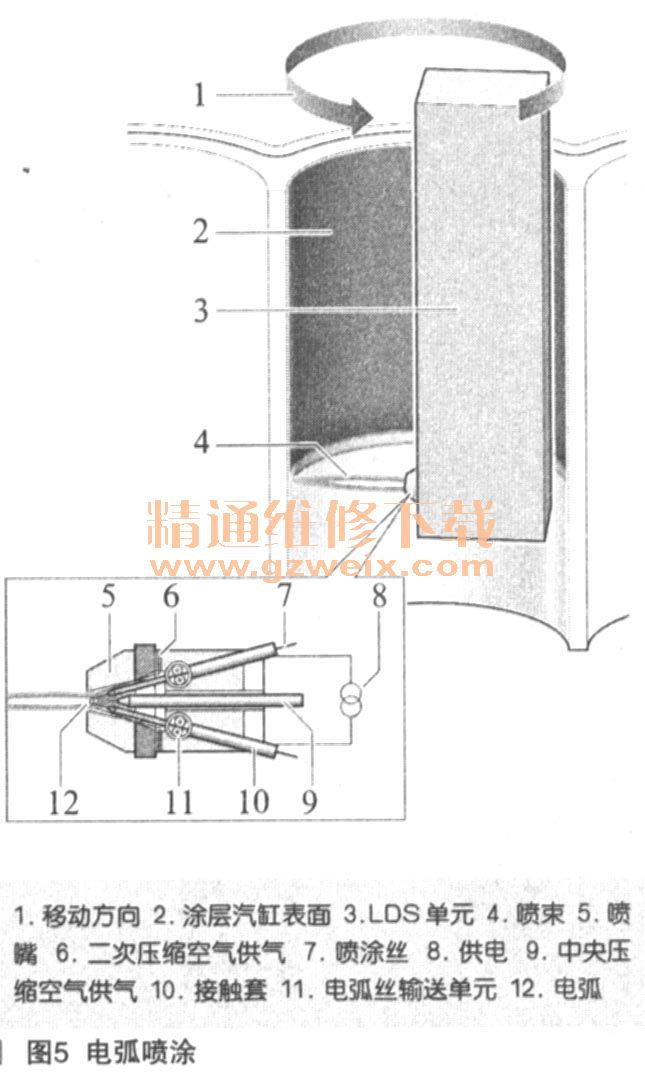

发动机缸体采用压铸铝合金A1Si9Cu3制成由曲轴箱和底板组成。相同材料已在带有铝合金曲轴箱的四缸发动机上使用。由宝马首次使用的涂层工艺电弧丝喷涂LDS可优化汽缸工作表面特性。

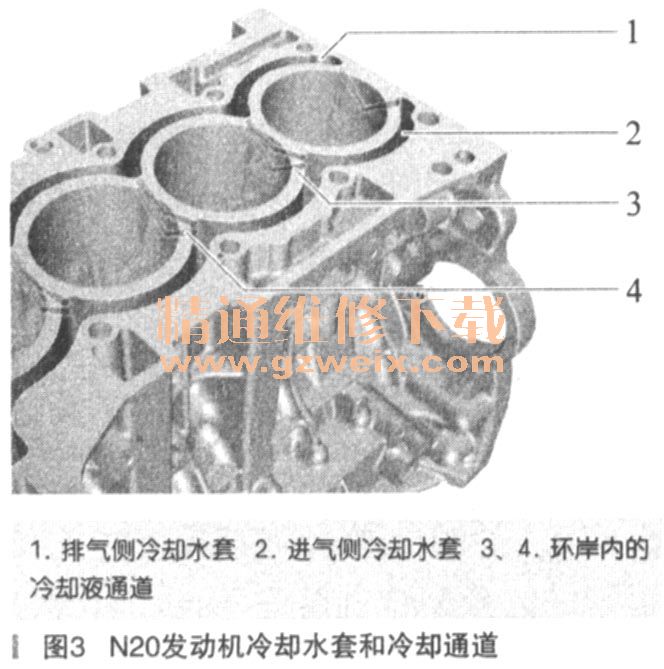

冷却水套同样经过了优化,环岸孔可改善环岸区域的冷却效果并根据涡轮增压发动机要求进行了调整。

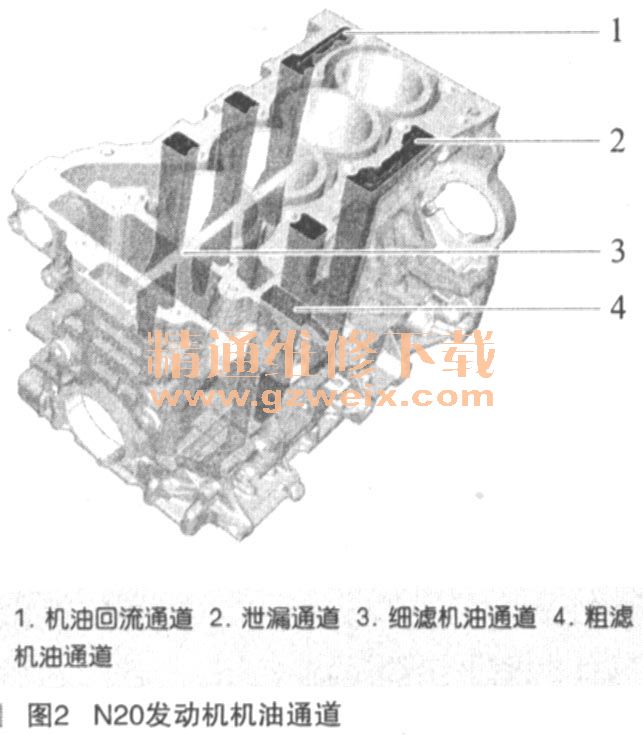

(1)机油通道

图2所示为发动机缸体内的机油通道。

(2)冷却液通道

图3所示为发动机壳体内的冷却液通道。

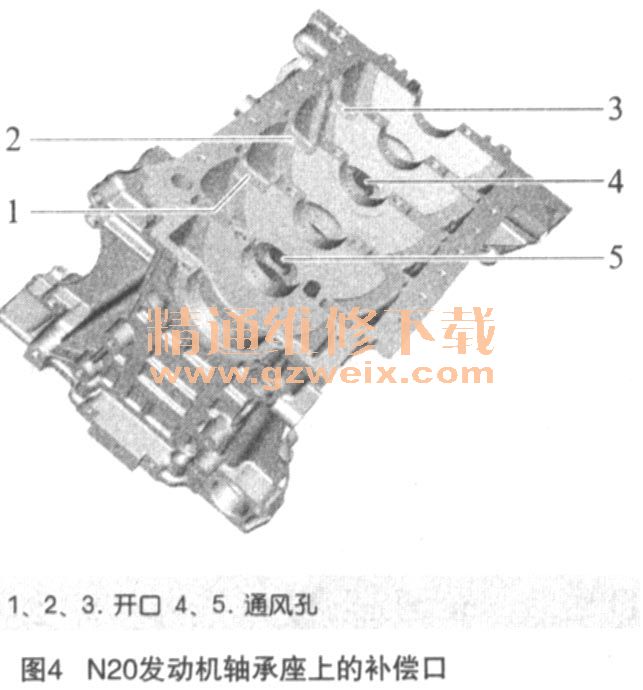

(3)补偿口

曲轴箱带有较大的铣削纵向通风孔。这些纵向通风孔可改善活塞上下运动过程中产生的往复空气柱的压力平衡。位于进气侧汽缸之间轴承座上的附加开口可进一步完善优化效果,如图4所示。

(4)汽缸

电弧丝喷涂工艺使用铁丝。在电弧丝两端之间通过较高电压点燃电弧。此时产生的温度约为3000℃。高温可熔化持续通过电弧丝输送单元推入的电弧丝。中央和二次压缩空气供气产生的压力使熔化的铁喷涂在汽缸壁上,如图5所示。液态铁与铝合金表面通过以下方式结合在一起。机械连接:熔化颗粒在较高动能和毛细作用下渗入不平表面和侧凹处并凝固。形成结构连接。

优点如下:

·喷涂颗粒与基材结合在一起

·对于较厚涂层或较大表面最为适合

·在所有热喷涂方法中每小时喷涂率最高

·喷涂层与基材几乎不存在任何颜色差别

·氧化物含量较低的喷涂层在生产过程中可进行与固体材料一样的一次性处理

·具有较高抗拉强度和较小收缩应力

·微孔表面可减小摩擦

·能够决定涂层硬度戴表面情况等涂层特性

·所有材料均可作为喷涂层例如在铸件上喷涂铁/非铁合金

·通过优化热传导确保较低热负荷

喷涂层较薄可实现最佳热传导。出于该原因无法在维修时对汽缸进行后续工作或改进。

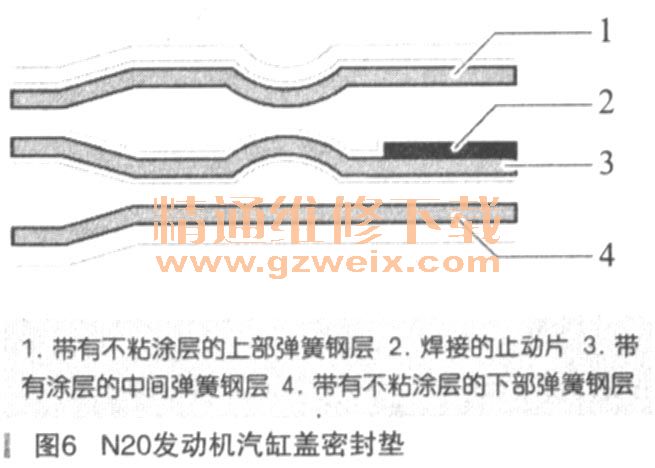

2.汽缸盖密封垫

汽缸盖密封垫采用三层弹簧钢密封垫,如图6所示。通过在汽缸缸径区域焊接一个止动片2达到足够的密封压紧力。三层密封垫均带有涂层与汽缸盖和发动机缸体之间的接触面带有含不粘涂层的局部氟橡胶涂层。

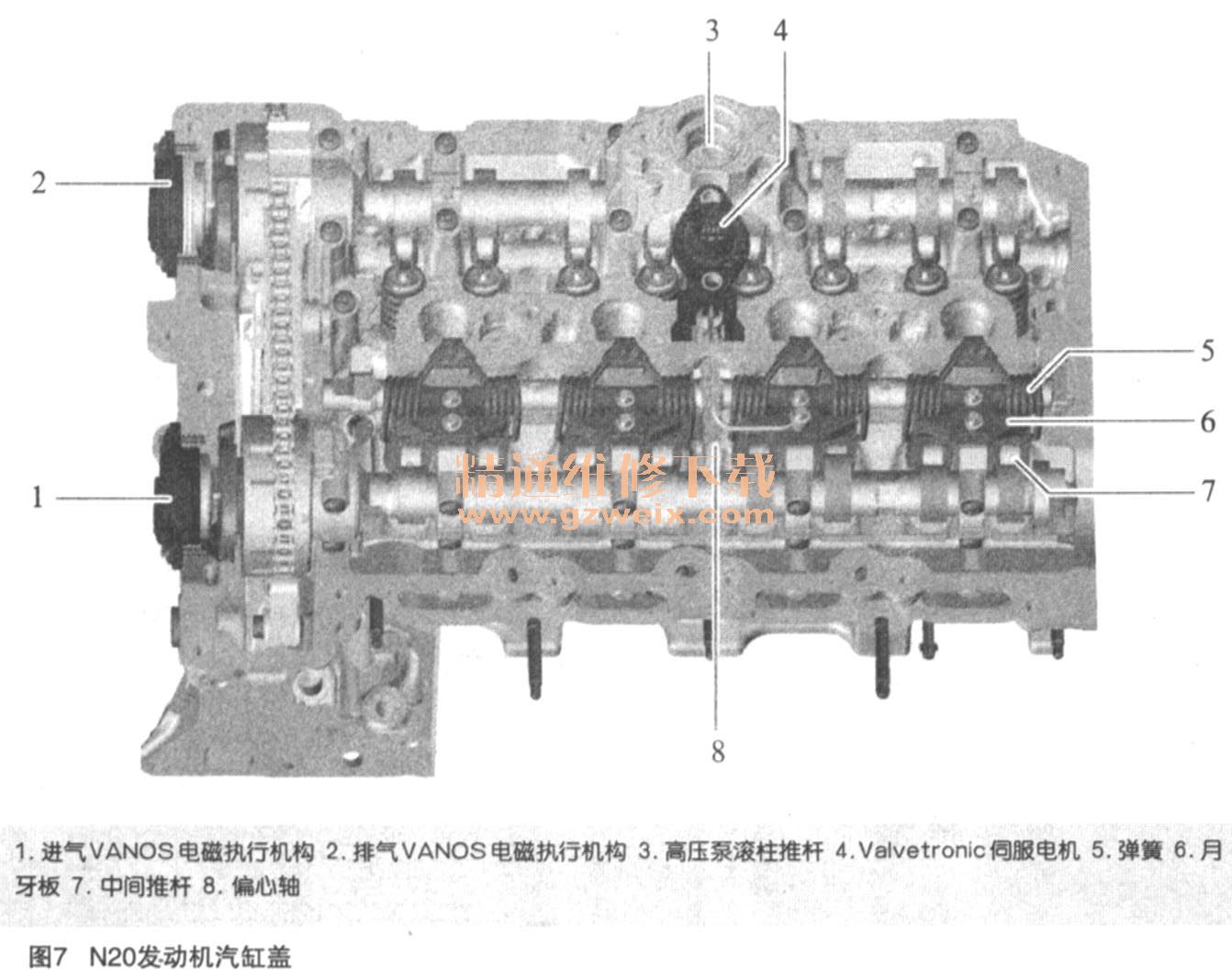

3.汽缸盖

N20发动机汽缸盖(如图7所示)源于N55发动机汽缸盖。N20发动机也与N55发动机一样采用了第三代Valvetronic。

汽缸盖内的机油通道与N46发动机汽缸盖内的机油通道存在明显区别。因此,N46发动机带有独立电磁阀的传统VANOS在N20发动机上由带有集成式电磁阀的中央VANOS所取代。因此减少了汽缸盖内的机油通道。与N55发动机一样现在四缸发动机上也采用了TVDI技术(废气涡轮增压器、Valvetronic和直接喷射装置组合称为涡轮增压Valvetronic直接喷射TVDI)。

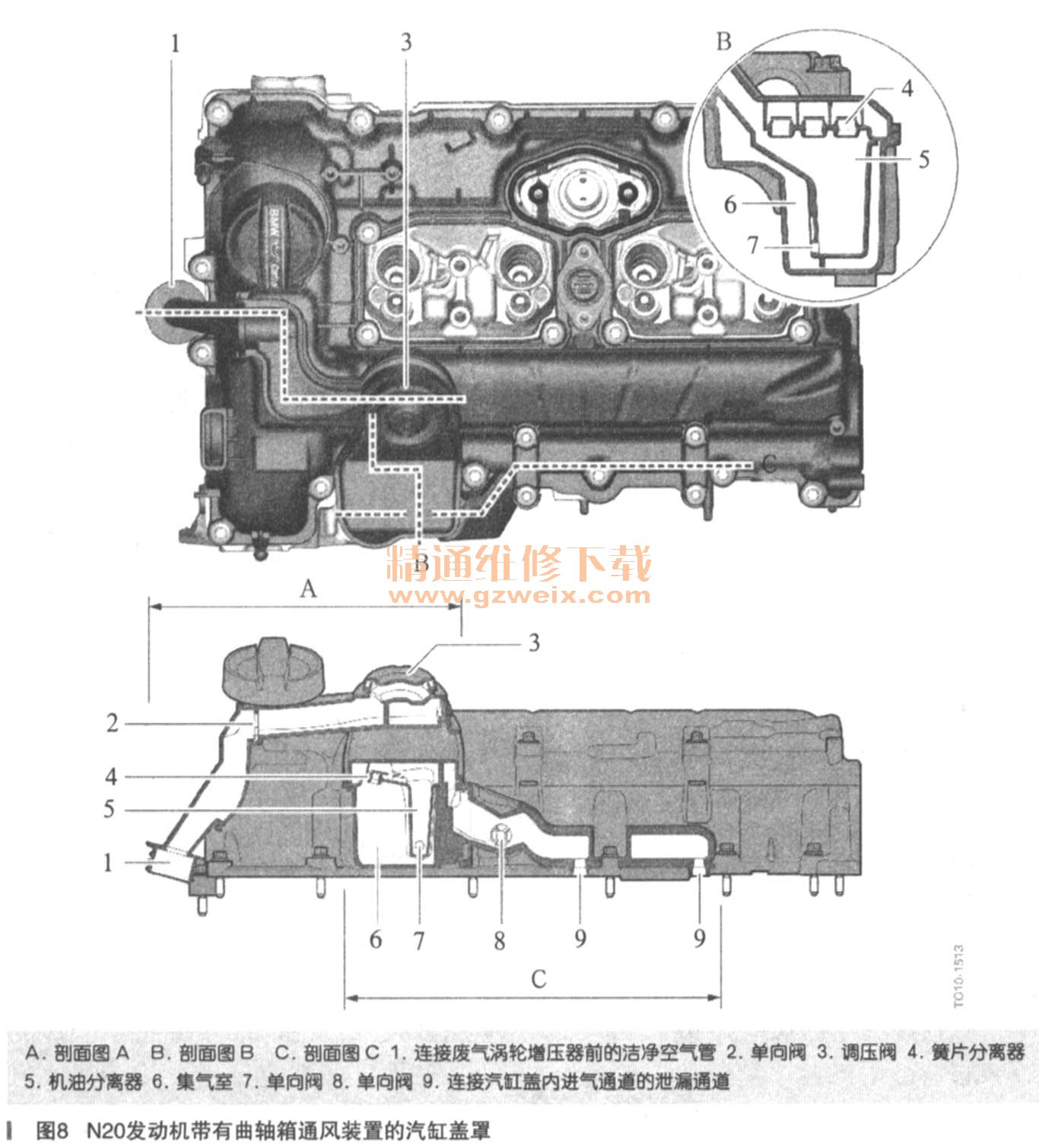

4.汽缸盖罩

(1)结构

汽缸盖罩(如图8所示)是一个全新开发的产品。用子曲轴箱通风的所有部件以及泄漏通道均采用集成方式。通过调压阀避免在曲轴箱内产生过大真空压力。由于发动机为涡轮增压发动机,因此曲轴箱通风分为两部分。根据发动机处于增压运行模式还是正常运行模式,通过不同通道进行通风。在正常运行模式下通过调压阀可调节出大约38mbar真空压力。

泄漏气体通过汽缸1进气侧区域的开口到达三个簧片分离器处。附着在泄漏气体上的机油通过簧片分离器分离并沿器壁向下通过单向阀流囱汽缸盖内。分离出机油后的净化泄漏气体此时根据运行状态进入进气系统内。

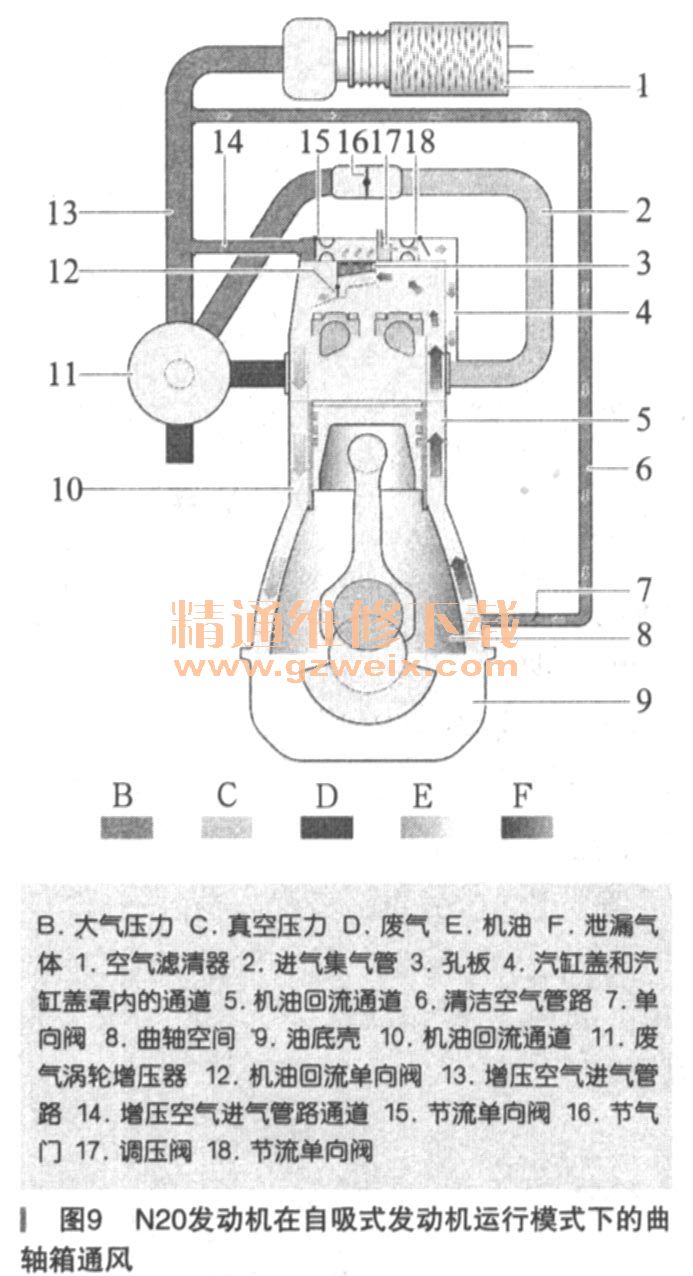

(2)功能

只有在进气集气管内通过真空压力使单向阀处于开启状态时,即处于自吸式发动机运行模式时才能使用标准功能。在自吸式发动机运行模式下进气集气管内的真空压力使汽缸盖罩泄漏通道内的单向阀打开并通过调压阀抽吸泄漏气体。同时真空压力使增压空气进气管路通道内的第二个单向阀关闭。泄漏气体通过集成在汽缸盖罩内的分配管直接进入汽缸盖内的进气通道中。与废气涡轮增压器前的洁净空气管以及曲轴箱相连的清洁空气管路通过单向阀直接将新鲜空气输送至曲轴空间内。曲轴空间内的真空压力越大进入曲轴箱内的空气量就越大。通过这种清污方式可防止调压阀结冰,如图9所示。

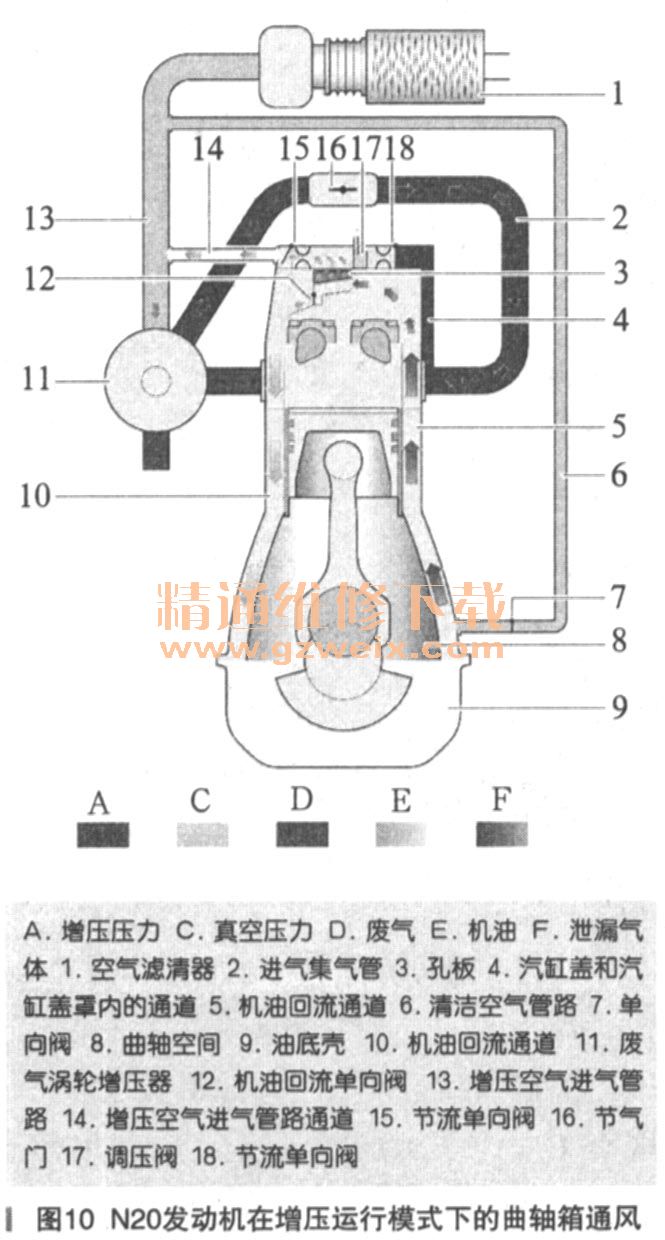

只要进气集气管内的压力升高就无法再通过这种方式引入泄漏气体。否则有可能造成增压压力进入曲轴箱内。汽缸盖罩泄漏通道内的单向阀关闭连接进气集气管的通道从而防止曲轴箱出现过压。

由于此时新鲜空气需求较大,因此废气涡轮增压器与进气消音器之间的洁净空气管内产生真空压力。该真空压力足够用于打开单向风门并在无调节的情况下直接抽吸泄漏气体。由于此时只产生较低真空压力无需进行限制,因此泄漏气体会绕过调压阀,如图10所示。

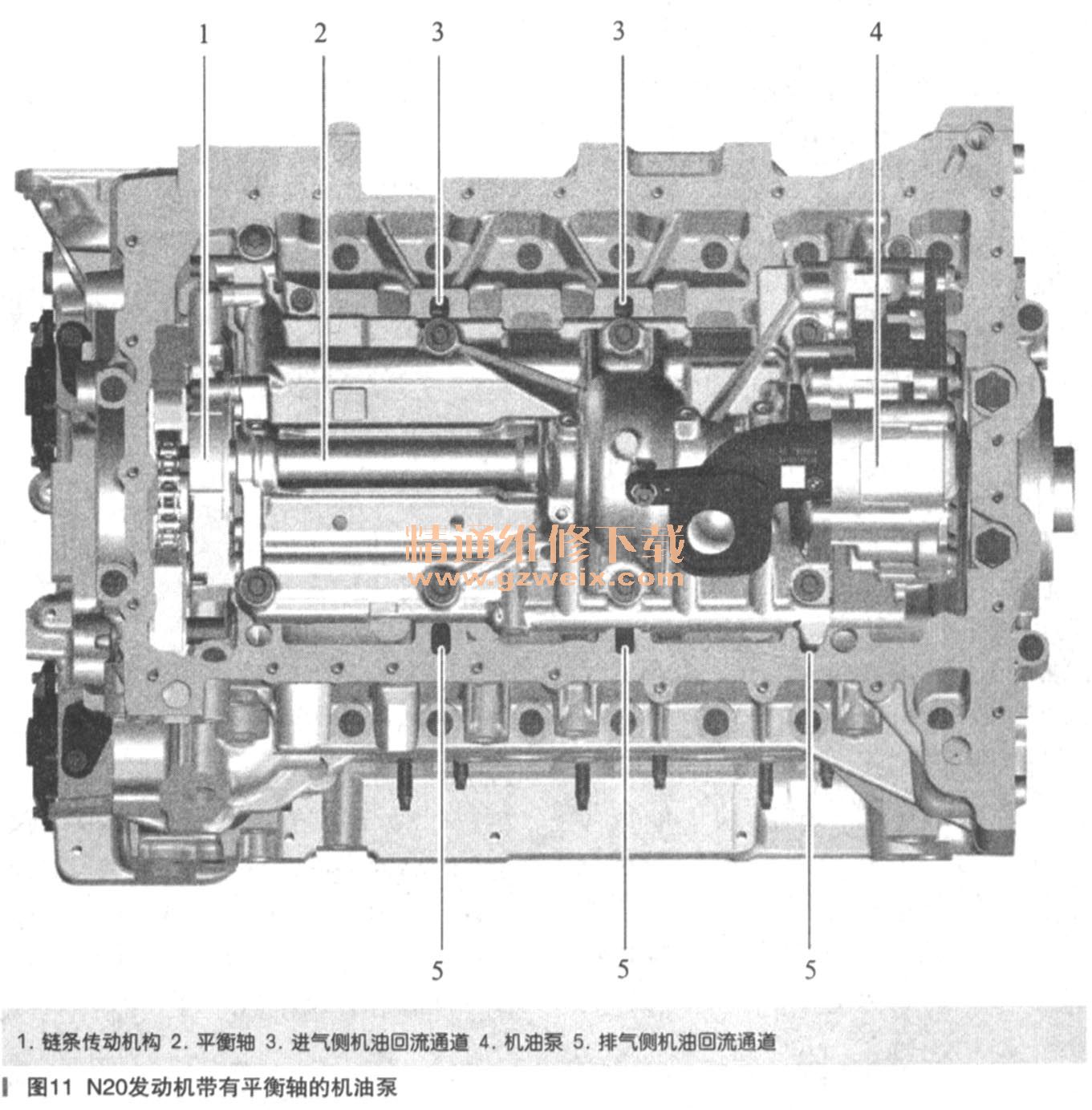

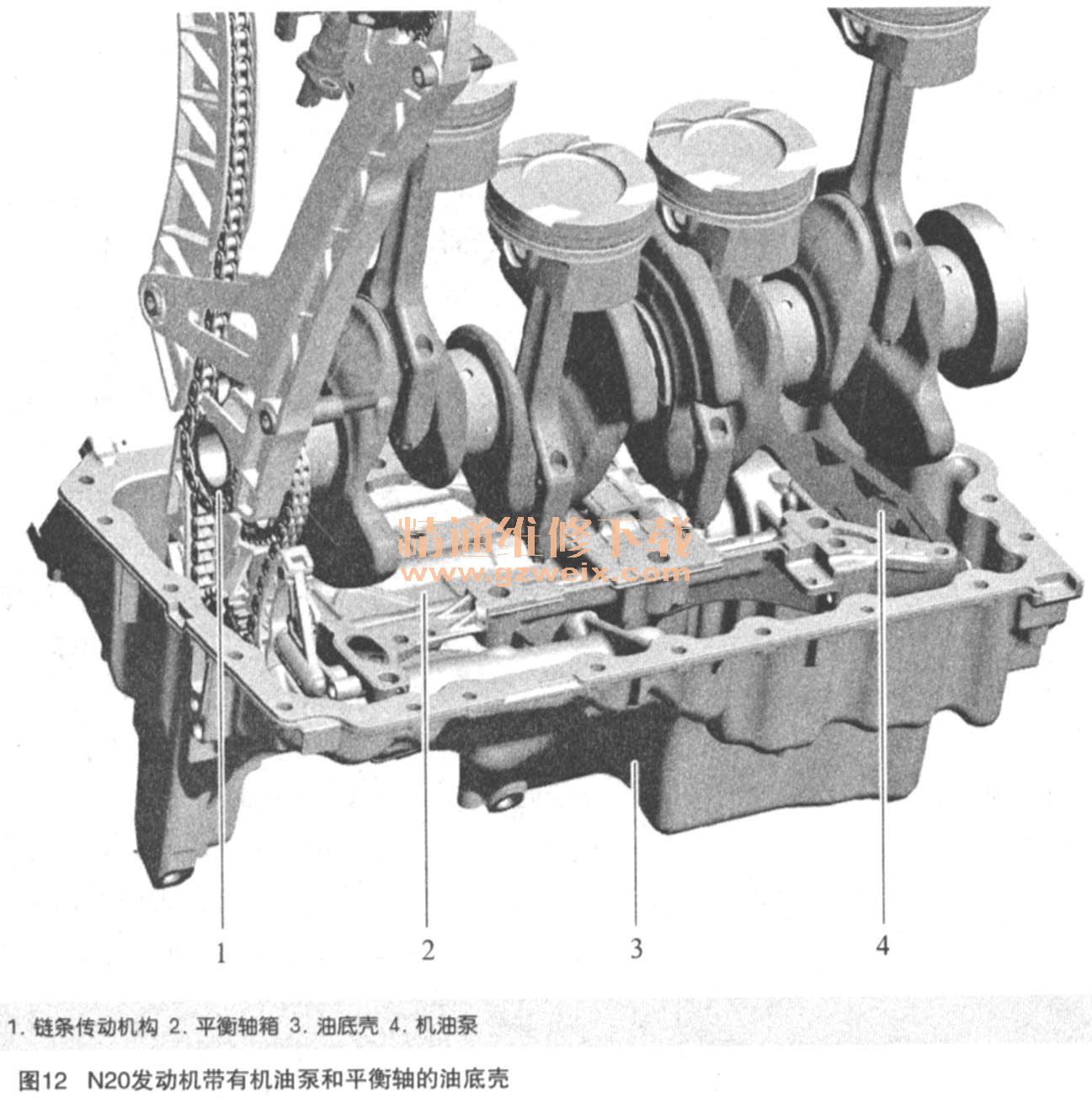

5.油底壳

油底壳由压铸铝合金制成。针对xDrive车辆油底壳带有驱动轴开口和主减速器固定点。

带有平衡轴的机油泵覆盖整个油底壳范围(如图11、图12所示),因此可防止机油飞溅到曲轴上。通过机油回流通道回流的机油被直接输送至油底壳内,因此不会接触到曲轴。