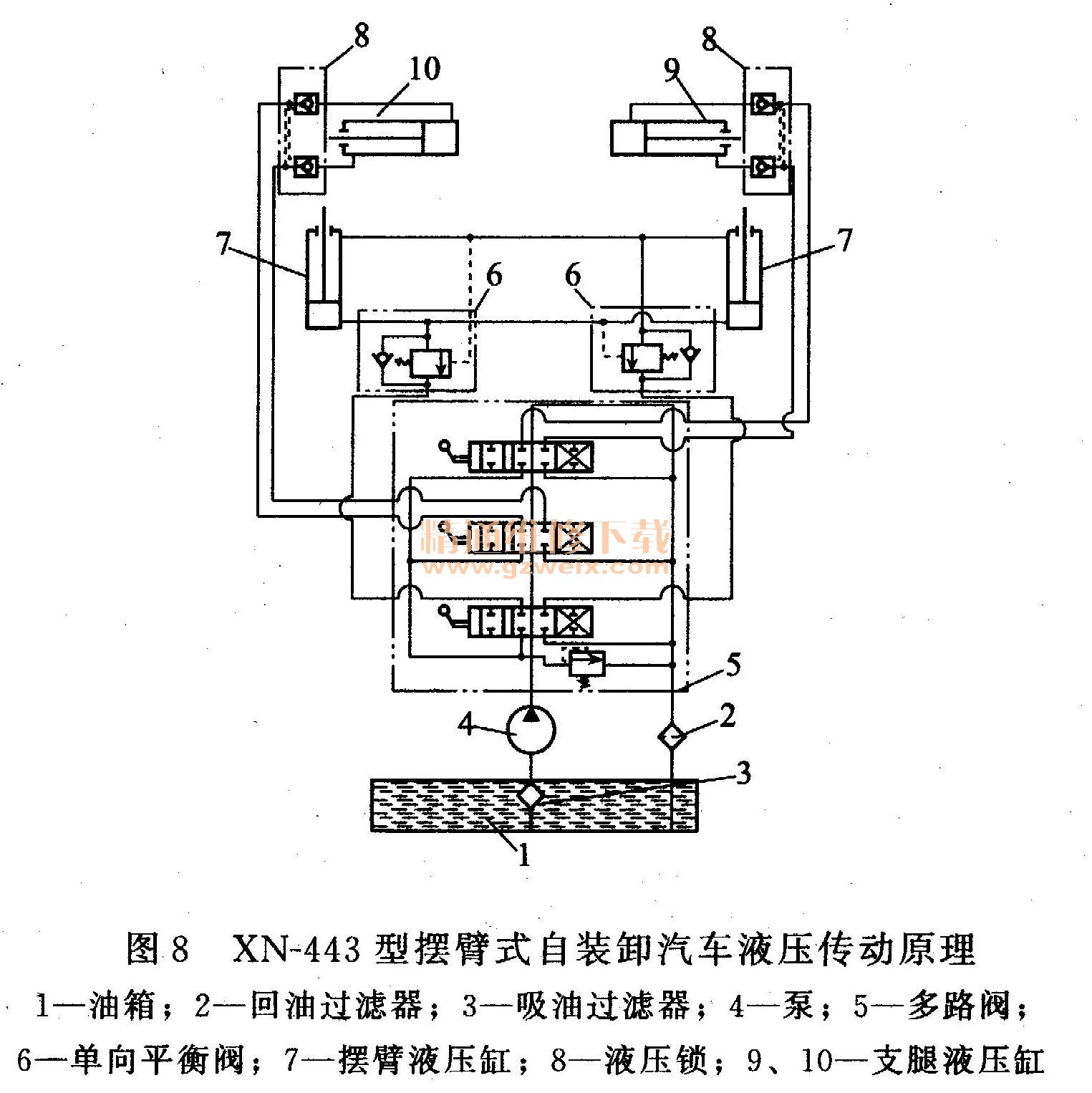

2.4 X N-443型摆臂式自装卸汽车示例

图8为XN-443型摆臂式自装卸汽车的液压传动原理图。

汽车发动机动力经变速器取力器驱动了油泵4工作。油泵将油箱1的油液通过粗滤油器3吸入油泵加压输送到多路换向阀5。多路换向阀由3个只位六通手动换向阀、一个单向阀和一个溢流阀组成。3个手动换向阀分别控制摆臂油缸7(共2个),左右支腿油缸9与10。在手动换向阀和摆臂油缸之间的油路上串联了单向平稳阀6,用以防止摆臂工作时因货厢自重加速下落造成的冲击,以保证工作平稳、安全。在手动换向阀和支腿油缸之间的油路上串联了双向液压锁8。液压锁能防止因换向阀磨损等原因造成的内泄漏或其他故障造成的外泄漏;可防止汽车行驶时因支腿油缸活塞杆自行下滑造成的事故或在支腿油缸支撑时因活塞杆自行回缩而发生的“软腿”事故。

XN-443型摆臂式自装卸汽车液压系统采用两个换向阀分别控制左、右支腿油缸是考虑到因地面不平需要分别调整支腿油缸,来满足车身必须保持水平的要求。多路换向阀油路中的溢流阀是用来控制摆臂式自装卸汽车的额定载荷。当货厢的总质量超过设计值时,液压系统内压增加到超过额定值,溢流阀开通,起到了过载保护的作用。此外,当液压系统内部由于某种原因造成系统内压上升而超过额定值时,溢流阀也能自动开启,实现减压和限压作用。因此溢流阀还起到保护液压元件正常工作的作用。

摆臂自装卸汽车多采用高压、高速齿轮泵,如CBN、CBX、CBZ等系列齿轮泵。

借用工程机械使用的多路多用阀,常用ZS1系列多路阀。支腿油缸配用的双向液压锁的常用型号为DDFY-L8 H-O。摆臂工作回路中设置的单向平衡阀的常用型号为BQ223。

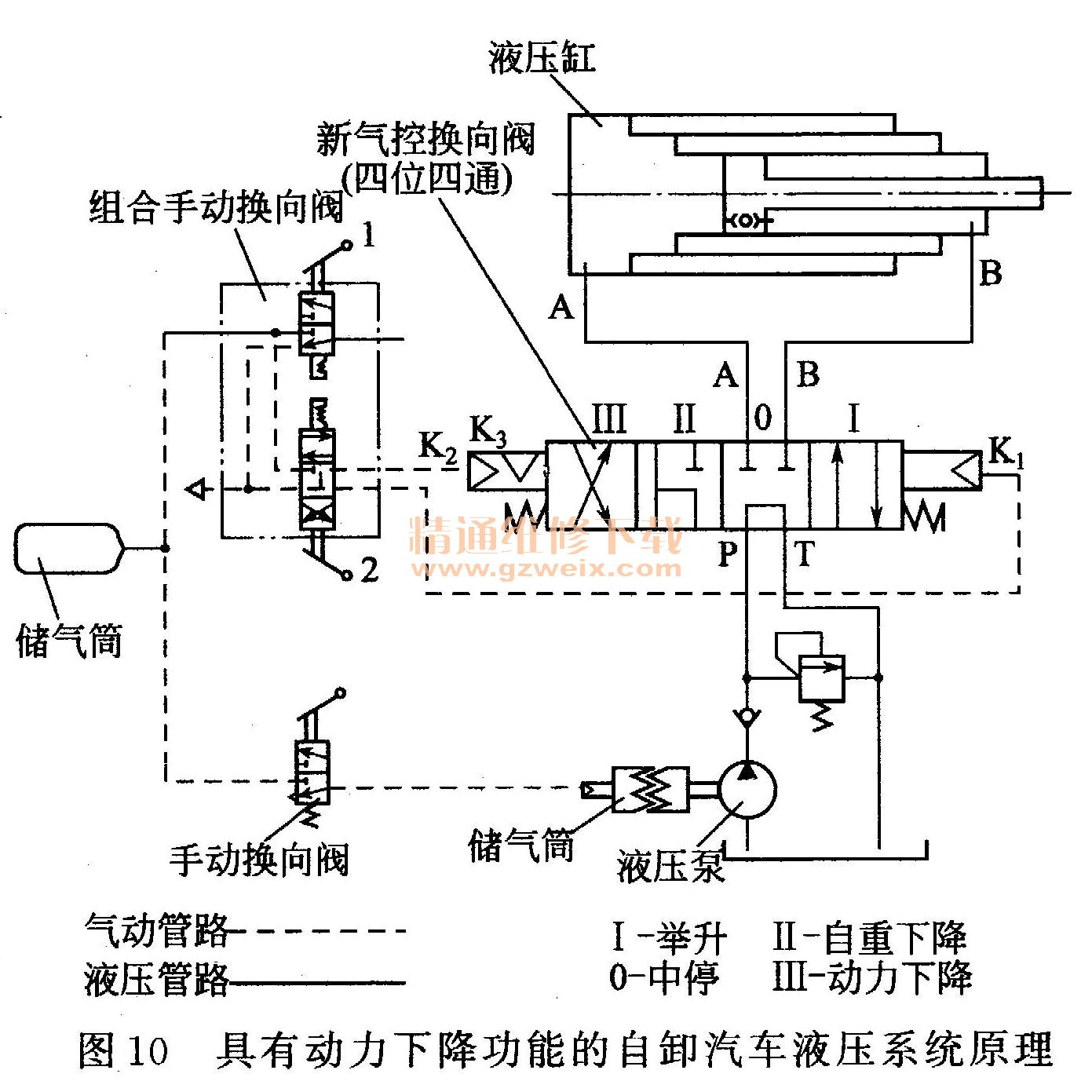

2.5具有动力下降功能的重载自卸车液压系统

(1)概述

随着汽车工业设计、制造水平的提高,自卸汽车的载质量逐步增大,且装载物料品种亦愈加繁杂。有些特殊物料(如豁土、湿沙、矿粉、淤泥等)安息角较大,自卸汽车货厢的倾卸举升角度需要达55°±5°,最大时达70°才能把物料卸掉。尤其是某些矿用自卸汽车货厢采用翘尾式或铲斗形的,装载特殊物料倾卸举升状况更为明显。按照一般的自卸汽车液压系统情况,货厢的倾卸举升角在50°左右,需要下降时,货厢靠自重落下,能够实现。但是货厢的倾卸角度达70°时,货厢靠自重却不能落下(图9)。因此,就要求自卸汽车液压系统当将货厢举升至70°物料卸毕后,还应再施一附加动力,强制将货箱拉回一定角度,然后再靠货厢自重下降至复位。故系统及元件需要特殊设置才能实现。

(2):新液压系统

具有动力下降功能的液压系统,如图10所示。该系统需要的液压缸为末级双作用的多级套筒式,A、 B两进油口通过末级缸里端的活塞截然分开。系统的换向阀为四位四通式阀,该系统操纵方式为气控式(亦可为机械式),气源接至自卸汽车储气筒的压缩空气。

图10中下部的手动换向阀控制取力器结合与分离,使其驱动液压泵的工作与停止。上部的组合手动换向阀控制新气控换向阀,进行举升、下降、中停等工作。

①举升。当自卸车需要举升货厢倾卸货物时,首先启动液压泵,因为还没有操纵组合手动换向阀,没有压缩空气进入新气控换向阀。该阀在弹簧复位位置。液压泵输出的液压油经此换向阀的M型功能通道回路流回油箱。液压泵为空载启动。此时液压泵继续运转,然后操纵组合手动换向阀的手柄2,使K1进气,新气控换向阀的1位置进人工作。液压泵输出的液压油通过新气控换向阀进入液压缸的A腔,压力油推动液压缸的各级缸筒依次伸出,举升货厢。

②动力下降。当自卸车需要落下货箱下降时,操纵组合手动换向阀的手柄2使K2进气,新气控换向阀的班位置进入工作。液压油通过新气控换向阀进人液压缸的B腔(A腔的液压油通过新气控换向阀回油箱),具有一定压力的液压油进人B腔,产生作用力把液压缸伸出的末级强制拉回,带动货厢返回。实现货厢的动力下降。

③自重下降。货箱动力下降完后,液压缸的各级已经缩回约1/3。货箱重心角度位置发生变化,靠自重能使货箱返回。同时操纵组合手动换向阀的手柄1和手柄2,使K2、K3同时进气,新气控换向阀的II位置进人工作。液压缸内的油经该阀流回油箱,货箱返回至初始位置(复位)。

④中停。图示为中停位置,操纵组合手动换向阀的手柄I和手柄2,使K1、 K2、K3都没有压缩空气进人,新气控换向阀通过弹簧对中作用,使。位置进人工作(图3-10),液压缸的A腔B腔同时关闭,液压缸伸,缩动作停止。使汽车货厢无论在举升或下降进行中,均能在任意位置暂停。暂停时取力器不用脱挡。

⑤限位。自卸车货厢的举升限位是靠液压缸内部的限位阀杆实现,当液压缸举升至最大位置时,限位阀杆碰到末级缸外一级的缸筒内的端面。将限位阀打开,液压缸停止举升。起到限位保护系统的功能。

⑥过载保护。当举升中系统压力超过安全压力值时,压力油打开新气控换向阀的溢流装置,溢流进入工作,使系统压力控制在安全压力以下。起到溢流、安全保护系统的功能。

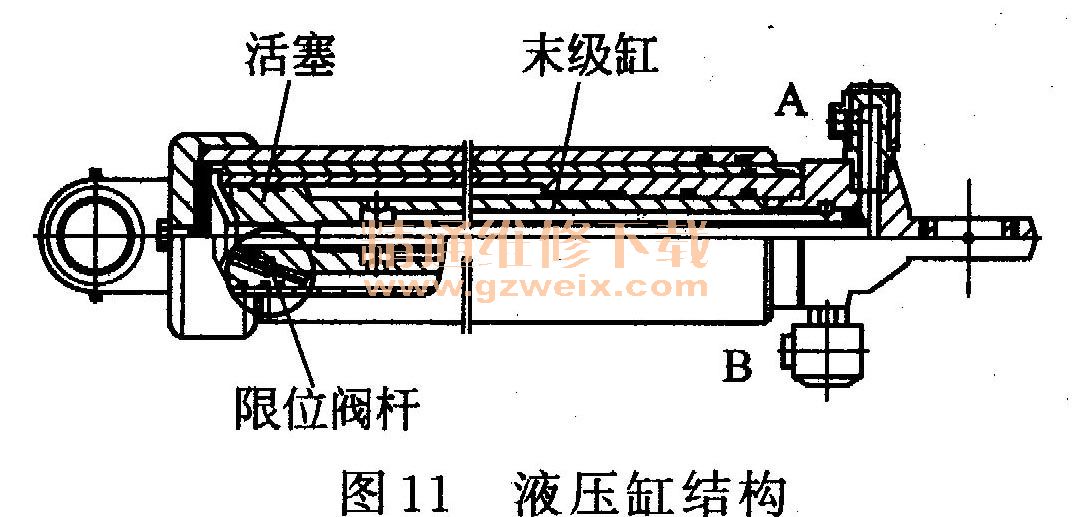

(3)液压元件

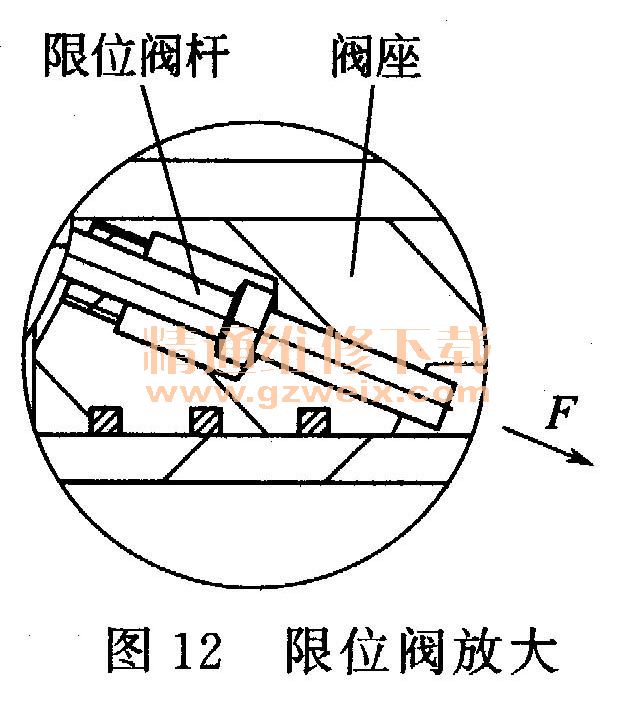

①液压缸。液压缸结构见图11。该液压缸伸出的最末级设有活塞,仅末级为双作用,其他各级与普通多级套筒式液压缸结构相同。A口进油,液压缸的各伸出级缸筒依次按序伸出。B口进油,推动末级缸上的活塞,使该级缸缩回。活塞体上设有限位阀,其结构放大图见图12,当液压缸伸出过程中由于液压油作用力使阀芯向F方向作用,限位阀杆与阀座两零件的锥面接触密封。压力越高,两零件的压实程度越紧密,其密封性越好。液压缸的A-B不通。限位阀杆属关闭状态。当液压缸举升至最大位置时,限位阀杆碰到末级缸外一级缸筒的里端面。将限位阀打开,液压缸内的A-B相通,压力油经过液压缸内部一及新气控换向阀、管路回油箱。液压缸停止伸出,起到限位保护系统的功能。

值得注意的是,当自卸车在倾卸不容易滑落的货物如a土、铁粉等安息角较大的散料或体积很大的重物时,往往在货箱接近最大角度位置时,货物才突然下落,货箱受到冲击作用翘起,而拉动液压缸的活塞杆被动外伸出现,瞬间液压缸举升力由正变负,受压变为受拉,液压缸突然受到拉力冲击,所以末级双作用的活塞体与活塞杆之间需要有足够的强度。两零件为一体强度较好,但是存在工艺性不好、浪费部分原材料和工时的弊端。为了节约原材料,也可两零件焊接制作(图13),但是焊接两零件必须达到足够的强度。焊条的抗拉强度不低于490MPa,焊缝须保证质量,无缺陷,并及时进行去应力处理。

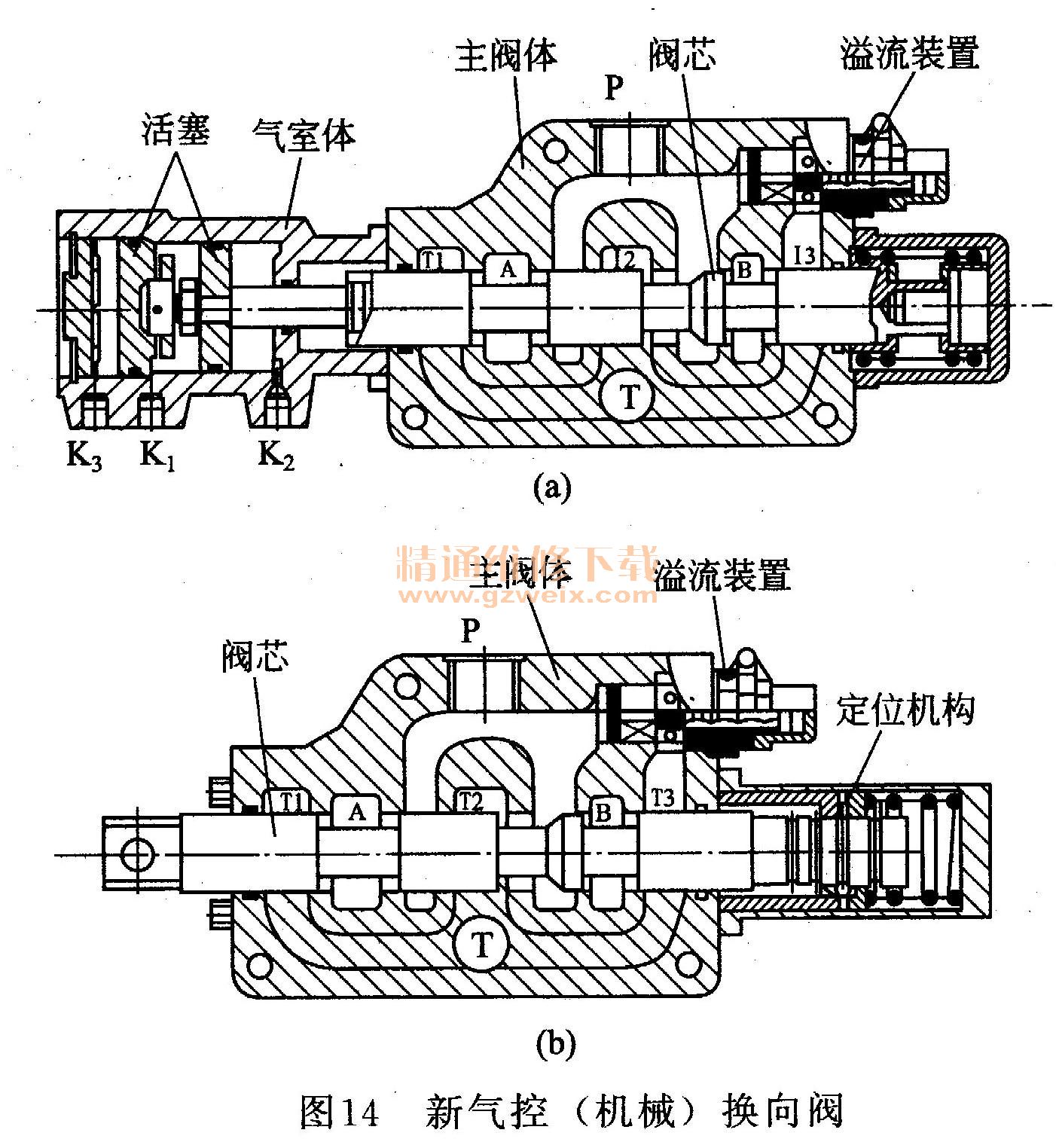

②新气控(机械)换向阀。新气控(机械)换向阀结构见图14。图14(a)为气控式操纵,图14(b)为机械式操纵。

气控式利用汽车储气筒气源,各气控口与气控制系统连接;机械式用钢丝软轴(绳)与驾驶室内的手柄杆连接。两种形式可根据使用情况选择。

气控式新型气控换向阀集换向、溢流功能为一体。阀的P、 A、 B、 T口分别与车的液压系统连接,K1、 K2、K3口分别与驾驶室的组合手动换向阀相应的控制口连接。

该阀由三部分组成,左边是先导控制气室,内部设工作活塞2个。K1、 K2、 K3各个进气口,单独或同时供控制压缩空气,进行变换。控制气动活塞分步进行工作,中间是阀主换向结构部分,执行组合手动换向阀的指令,进人工作。推(拉)动阀芯左、右轴向移动,转换主体内油路通道,实现其换向功能。右上半部是溢流装置,可靠地进行系统的溢流工作,保护系统安全。右边为弹簧复位装置,没有控制气外力作用时,靠弹簧作用复位至停止位置。(M型功能)P-T口畅通,液压泵输出的液压油经此阀流回油箱。为空循环回路。

机械式新气控换向阀的功能完全与气控式的相同,只是控制形式改变。阀的中间部分与气控式一样。阀芯的左端设有连接孔等,与外部机械控制机构相连;右边是动作定位部分,能可靠地把各个动作定位、保持。

新型气控换向阀可安装在油箱上部,回油口直接与油箱相通,节省回油管路。也可根据需要安装连接在管路中适宜位置。