3.7斯太尔自卸车汽车液压阀故障分析及改进

(1)斯太尔自卸汽车的液压系统

斯太尔自卸汽车的液压系统及自卸系统的二种阀(SF手动阀、JF举升阀、XF限位阀)与其他车型相比其结构简单,功能可靠,安装方便(有紧凑、少而精之感)。该系统与三种阀曾在国内数年普遍引用到其他各种型号的自卸汽车液压系统中。自卸汽车液压系统原理示意图见图32。

(2)系统与元件分析

该自卸汽车为前置式多级套筒液压缸结构,液压系统实现汽车货箱的“举升”“下降”等功能控制的形式为液控。其主要功能由JF举升阀3动作实现。液控是靠操作SF手动阀1产生压力油源,SF手动阀1设置在驾驶室内便于驾驶员操作的位置。当自卸汽车的货箱举升到终点位置时,货箱的限位是由XF限位N4动作实现。整个系统的安全(限压、保护)是由JF举升阀3内部的溢流阀实现。系统额定压力12MPa、液控压力56MPa。

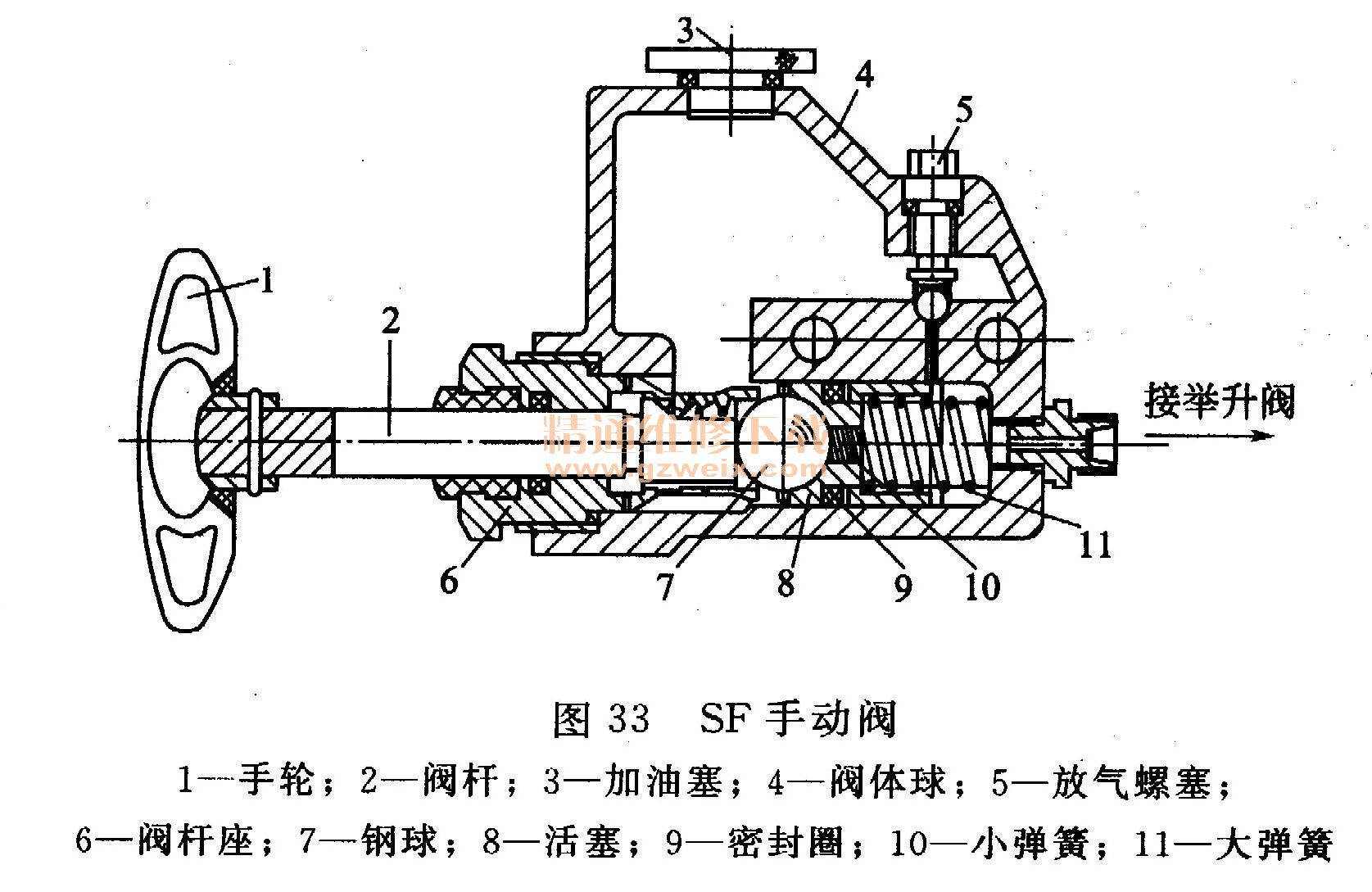

①SF手动阀结构及功能(图33)。

SF手动阀的功能及结构实际是一小型手动泵。阀上部是油箱,下部是泵。手轮1的拧人和拧出往返(单向行程h-18mm),推动活塞8前进输出液压油,供JF举升阀控制换向工作。

一次输出油量V=π/4D2h=π/4 ×2.52 ×1. 8=8. 4(cm 3 )

a.吸油。将手轮1拧出(逆时针转动),由于大弹簧11作用推动活塞8、钢球7随阀杆2向左移动。当手轮1拧至最左端时,活塞8也随之达最左端,与左面阀杆座6接触,此时活塞8停止移动。但是手轮1继续向外拧出,钢球7在小弹簧10的推动下,向左移动。这时阀上部油箱的油,通过活塞8左端的四个径向沟槽及中心部的通孔进入活塞8的右端(活塞前腔)完成吸油功能。

b.输出油。当吸油工作完成后,将手轮1拧人(顺时针转动),首先推动钢球7向右移动。当钢球7与活塞8接触时,关闭活塞8中心部的通孔,并推动活塞8向右移动。活塞8前腔体积逐渐变小,该部位液压油排出。因系统是封闭的,随将手轮1继续拧人,排出液压油的压力逐渐升压,满足系统控制换向的要求。

c.排气。安装新系统时和维修系统后,管路中存有部分空气,是需要排气的,将放气螺塞5向上拧出(逆时针转动),可将管路中空气排出。一般在新系统时需要活塞往返数次,平时液压系统中是充满油的,管路是全封闭的。只需要活塞往返一次就能满足控制换向工作的需要。

② J F举升阀结构及功能(图34)。该阀集换向、溢流功能为一体,左边为换向部分,右边为溢流部分。

a.换向。换向部分为液控二位二通阀。工作是常通、常闭的转换。阀左腔液控室a外接口K与SF手动阀的输出油口连接。液压控制油进人液控室a推动活塞2向右移动。带动大钢球7向右移动,关闭阀体4中心的P-T通路。钢球7与阀体4上的锥面接触密封,随着控制油压力逐渐升高,使其两密封零件压实程度增加。P-T关闭无渗漏。活塞2前(右为前)、后作用力T1、T2为:

T1=P1 ×(π/4) ×D2=12×106π/4×(15×10 -3)2=2.120×103(N)

T2=P2×(π/4)×D2=6 ×106π/4 ×(25X10 -3)“=2.945×103(N)

T2>T1,所以活塞2有足够的力推动大钢球,使密封很好,并且使P-T通路关闭,可靠地实现换向功能。换向需油量为

V=(π/4) ×D2h=二/4×2.52×0.386=1.9(cm3)

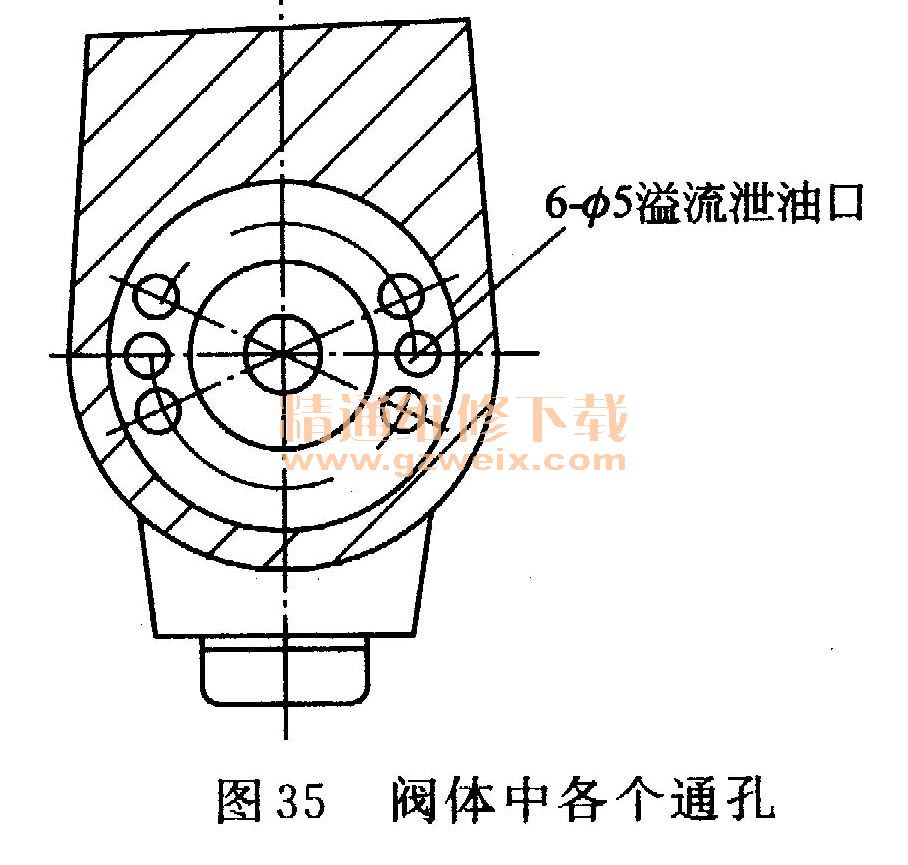

JF举升阀A -A放大图,如图35所示。

b.溢流。该阀右边溢流部分由小钢球9、和弹簧5组成,阀体中各个通孔情况见图3-35,中间是小钢球9关闭的主溢流口,外周6-灿为溢流泄油口,与阀体左边TV1通。安全阀压力调至13 MPa。当P口系统压力升高达该值时,克服其弹簧力打开溢流口。液压系统卸荷,保护液压系统的安全。

c.测压与排气。将测压螺塞8拆下,装上压力表可测一试系统的工作压力,也可安装压力继电器接通信号灯,·提醒驾驶员掌握汽车举升与否的状态,引起注意。

放气螺塞1可旋转至阀的上方(按该阀在汽车安装位置方向定)。需要排气时,将该螺塞向上拧出(逆时针转动),可将管路中空气排出。

③XF限位阀结构及功能(图36)。

该限位阀为二位二通常闭式机控阀。阀杆6左边的锥体与封套2相接触,最初是弹簧力压紧,自卸车举升过程中,阀6的左端受压力油产生的推力,使其两密封零件压实,达到密封的目的。随着系统压力的逐渐增高、密封处压实程度增加,密封性也逐渐提高。当有外力将其阀杆6压人时,油路由常闭变常通,液压系统卸荷,起到限位的作用。当外力消除,阀杆6在复位弹簧5的作用下,恢复常闭状态。

(3)斯太尔自卸汽车的液压系统的动作程序

①举升。(举升准备)当自卸车需要倾卸货物时,首先启动液压泵5。这时SF手动阀1在旋出位置,JF举升阀3在畅通位置,XF限位阀4在常闭位置。液压泵5输出液压油经JF举升阀3流回油箱2,液压泵5为空载启动。(举升)操纵SF手动阀1的手轮向里旋紧,排出5~6MPa压力的液压油。进入JF举升阀3的a室,使其内部换向装置工作,由常通位置转换为常闭位置(XF限位阀4仍在常闭位置)。这样液压泵输出的液压油全部进人液压缸7,液压缸7逐渐伸出,将车箱顶起开始倾卸货物。

②下降。当关闭液压泵后,.将SF手动阀1的手轮向外旋出,JF举升阀3的控制油泄掉流回SF手动阀1的小油箱内,车箱靠自重下降压迫液压缸7缩回,产生压力油。使JF举升阀3打开、常闭换为常通。这时液压缸7中的油经JF举升阀3阀内通道流回油箱,液压缸7继续缩回,自卸车车箱逐渐下降,当操纵SF手动阀1的手轮旋出或旋人时,可调节车箱的下降速度。无论举升或下降工作中需要中停时,把SF手动阀1和JF举升阀3在举升状态,关闭液压泵5,均能实现自卸车车箱的停止。

③限位。当液压缸7伸出,举升车箱倾卸至要求的位置时液压缸7将XF限位阀4的阀杆压入,常闭变为常通,该阀打开,液压油通过阀内通道流回油箱。液压系统卸荷,自卸车停止举升,起到限位的作用。当自卸汽车的货箱下降时,液压缸7N开XF限位阀4的阀杆,恢复常闭位置功能,进人下一工作循环的待机状况。

④溢流。当举升中系统压力超过13 MPa,压力油打开JF举升阀3的右边溢流装置,溢流进人工作,使系统压力控制在13 MPa压力以下。

(4)存在问题

该举升机构所用三种液压阀实现自卸汽车的举升、下降、中停等功能,但操作上存在劳动强度大、操作不方便等问题。驾驶员对此都有意见,尤其在卸货频繁的场所更为突出。原因是当自卸车举升或下降时,操作SF手动阀的手轮,使供JF举升阀的控制油源产生足够的压力时,方可实现换向。SF手动阀设置在驾驶座下,自卸车每举升、下降一个循环需要单手旋转手轮两次,每次旋转4.5圈。操作很不方便。旋转手轮比较费力。动作也比较慢(需要20s左右,不含车箱举升用的时间),同时存在着油污染驾驶室现象。

XF限位阀的结构中密封部分是阀杆上的锥面与主体上的密封套,其工艺性有些不足。还增加泄漏因素。见图36。

原设计思想是该阀使用数年后,如果出现密封性差的现象,会影响自卸举升,此时可更换其主体内的密封套进行修复。但是取出密封套很难,另配一新密封套,其密封处与阀体右导向处同轴度为0.01 mm,很难达到要求。此项要求只能由阀制造工厂在工艺上一次装夹,同时加工才能保证精度。另外密封衬套与主体为过盈配合,加工时二零件配合尺寸精度、几何精度均有公差,加上表面粗糙度因素,在额定工况下是会有泄漏的。试验标准规定,在额定压力16MP下,P-T内泄漏量0.15mL/min。所以修复时,更换密封衬套方法极难实现。生产时也较麻烦,费工、费料,还增加泄漏因素。