3 自卸汽车故障分析与排除

3.1自卸汽车液压倾卸机构各类故障的原因分析

(1)自卸汽车液压倾卸机构各类故障概况

自卸车工作单元(货箱)的动作故障原因除了倾卸机械机构和传动机构卡滞、装配质量问题、控制单元(手控阀、限位阀)泄漏、加油方法不当等之外,大体集中反映在液压元件(分配阀、液压泵和液压油缸等)不同程度的损坏。图16所示为腹顶式自卸车货箱工作异常原因分析及预防递进图。

从图16中可以得出,在控制加油方法、定期清理更换各类过滤器、控制液压元件清洁度指标后,常见故障是可以大幅减少或予以避免的。然而气蚀、小循环、过载这3个潜在原因所引起的

液压系统故障由于一直无法克服而被业内所默认,由这3种原因造成的故障损失一般会转嫁给最终用户或液压元件制造商和改装企业。客观潜在隐患的存在,导致了车辆故障率偏高。

(2)

液压系统的过载隐患

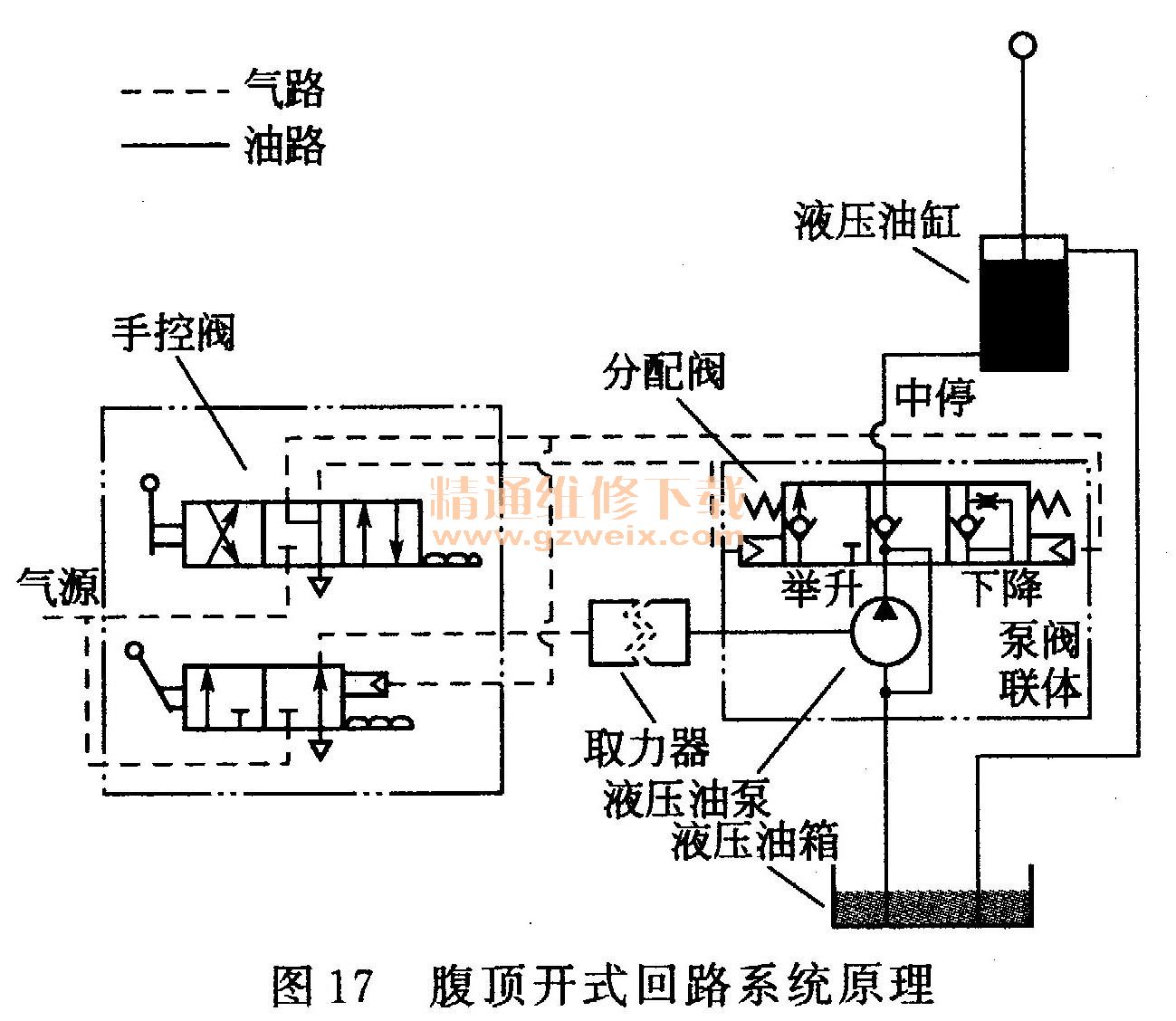

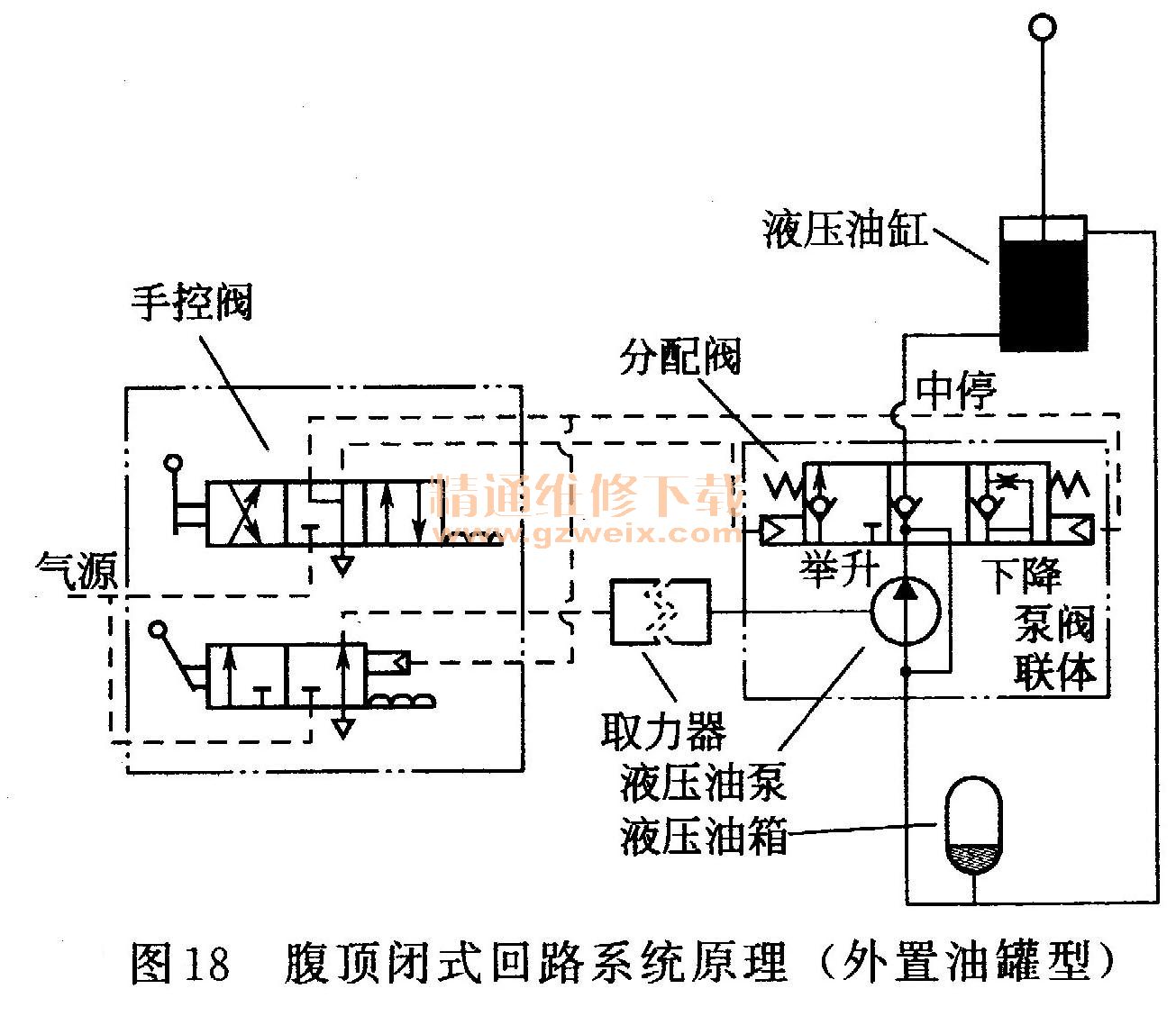

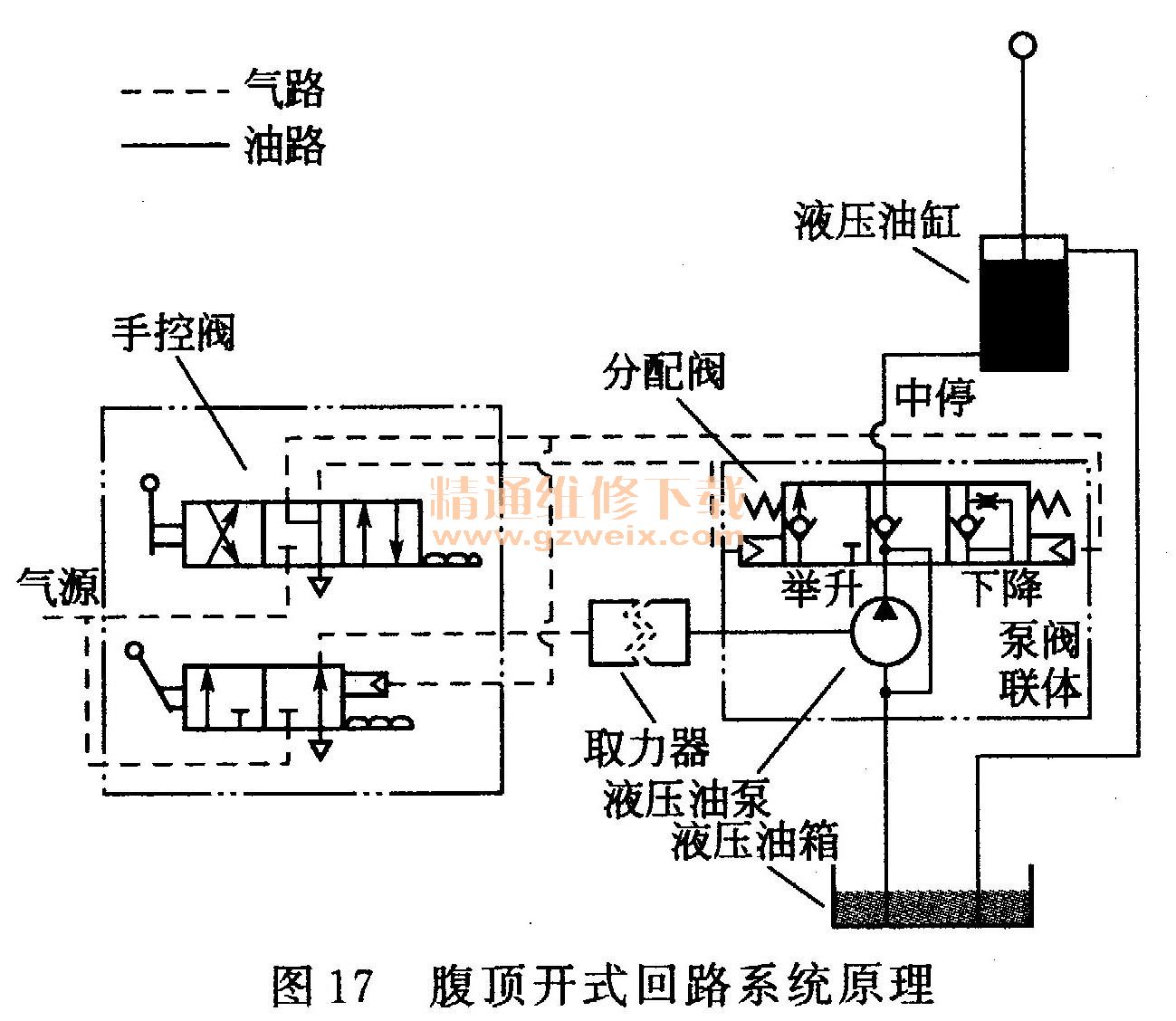

①国内腹顶连杆组合式举升机构

液压系统。国内腹顶连杆组合式举升机构

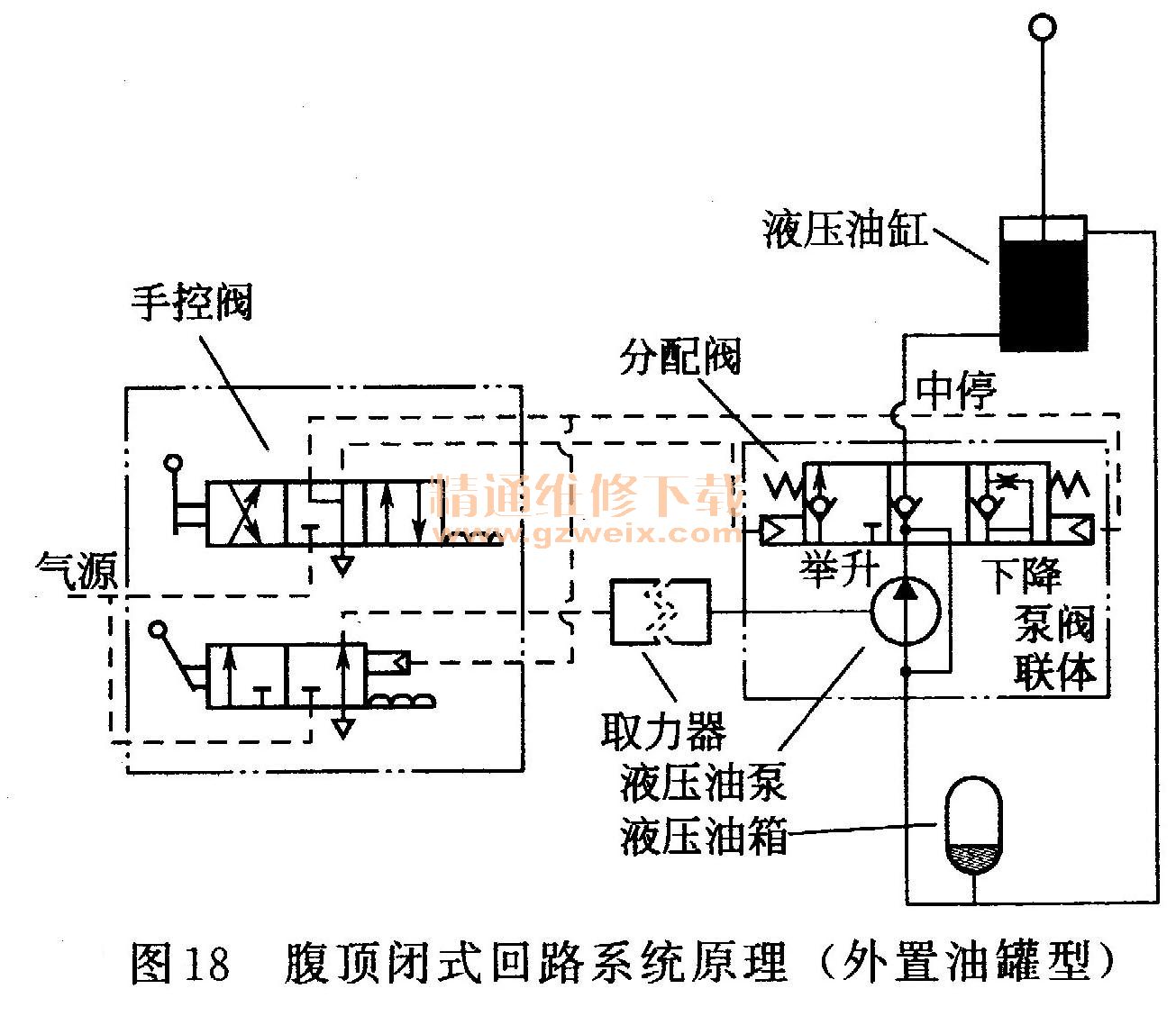

液压系统工作原理,如图17和图18所示。

腹顶连杆组合式基本功能的实现如下。

a.举升功能。发动机通过变速器、取力器驱动液压油泵5旋转,操纵手控阀3处于“举升位置”,油泵5运转时两齿轮间形成真空,在大气压力(或补油压力)的作用下,油液从油箱6(或外置油罐6)进人油泵,再通过分配阀2输送到液压油缸1以推动货箱倾卸货物。

b.中停功能。通过操纵手控阀3处于“中停位置”,可以控制液压油的通与断,使货箱停止在任何需要的倾斜角度上。

c.下降功能。当操纵手控阀3处于“下降位置”,利用货箱自身重力,液压油缸1内部的液压油经分配阀2返回油箱6(或外置油腔6),货箱随即降落复位。

②国外前置直推式举升机构

液压系统。国外前置直推式举升机构

液压系统工作原理见图19。

前置直推式基本功能的实现同样是液压油泵将机械能转换成液压能,为

液压系统提供动力;液压分配阀通过控制和调节液压油的流动方向,控制货箱实现举升、中停和降落等动作;液压油缸将液压能重新转换成机械能,作为执行元件实现货箱的举升与降落。基本液压原理与腹顶连杆组合式是完全一致的。

然而,基本液压原理一致不等于其所能实现的效果就相同。前置直推式为适应种种恶劣工况、“违规作业”在各个环节采取了一系列应对和预防措施,与腹顶连杆组合式相比最显著的区别就在于分配阀具有过载溢流的作用。

如果因举升全过程、货物超载及货物倾卸时出现超过系统预先设定的过载压力,分配阀7内的先导式溢流阀会随即打开卸荷口,确保整个

液压系统的安全。

由图17和图18不难看出,由于该

液压系统中并没有设计安全阀,系统无法卸荷,当举升货物重量超出承载范围、货物倾卸、分配阀突然换向、液压油泵突然停机、执行元件运动突然停止时,都会使

液压系统管路内的液体流动发生急速的变化,这部分液体的动能就会瞬间转化为压力能,并以冲击波的形态从被滞留处向后传播。这种冲击波会导致系统内部压力的无限增大,当压力超出缸筒、阀体、泵体、高压油管的承受范围时,极易造成缸筒变形、焊缝开裂、严重刮壳、裂体、油管爆裂、管道破裂、研伤摩擦副件、冲毁密封件等故障。

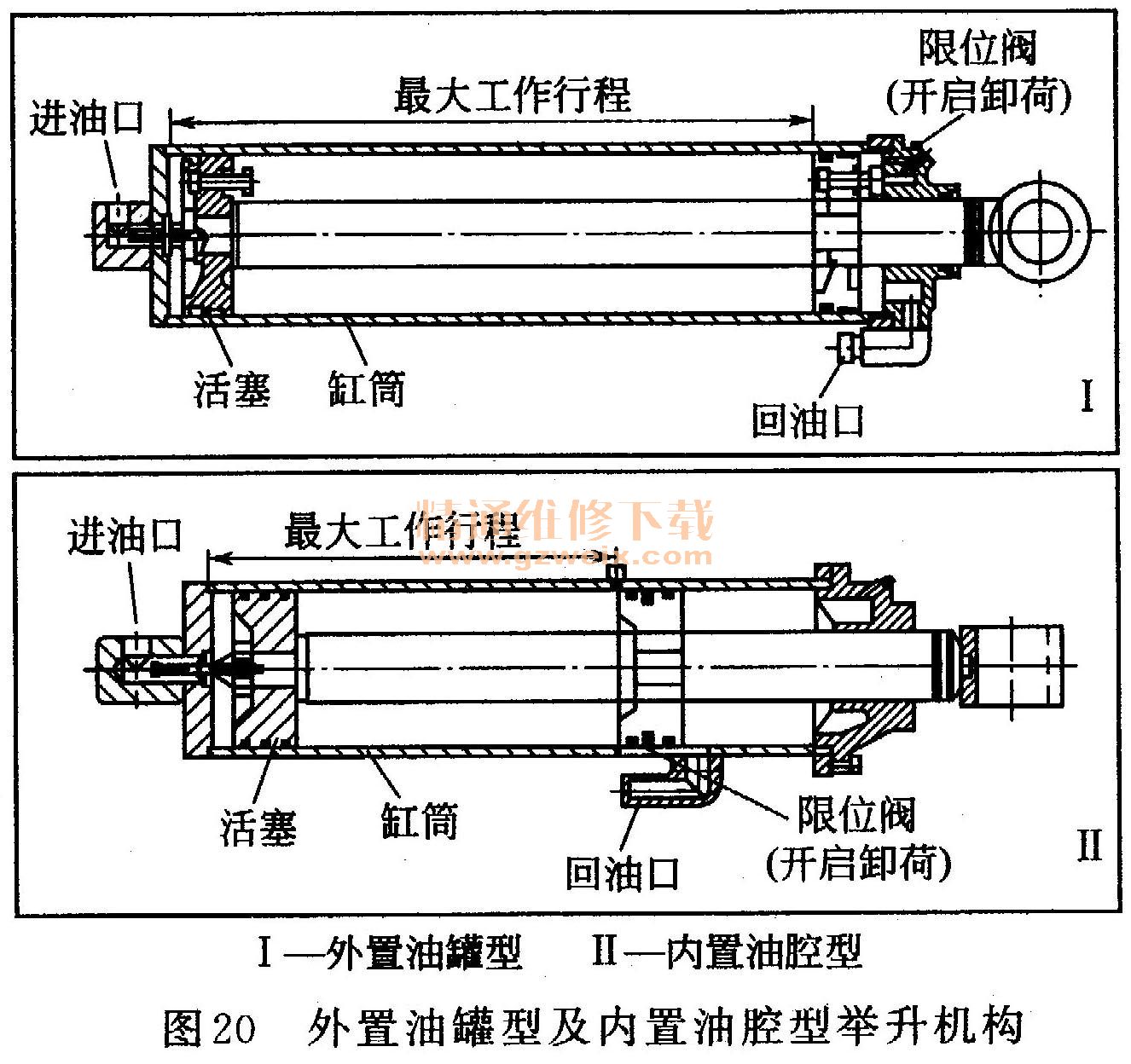

需要特别指出的是,腹顶连杆组合式

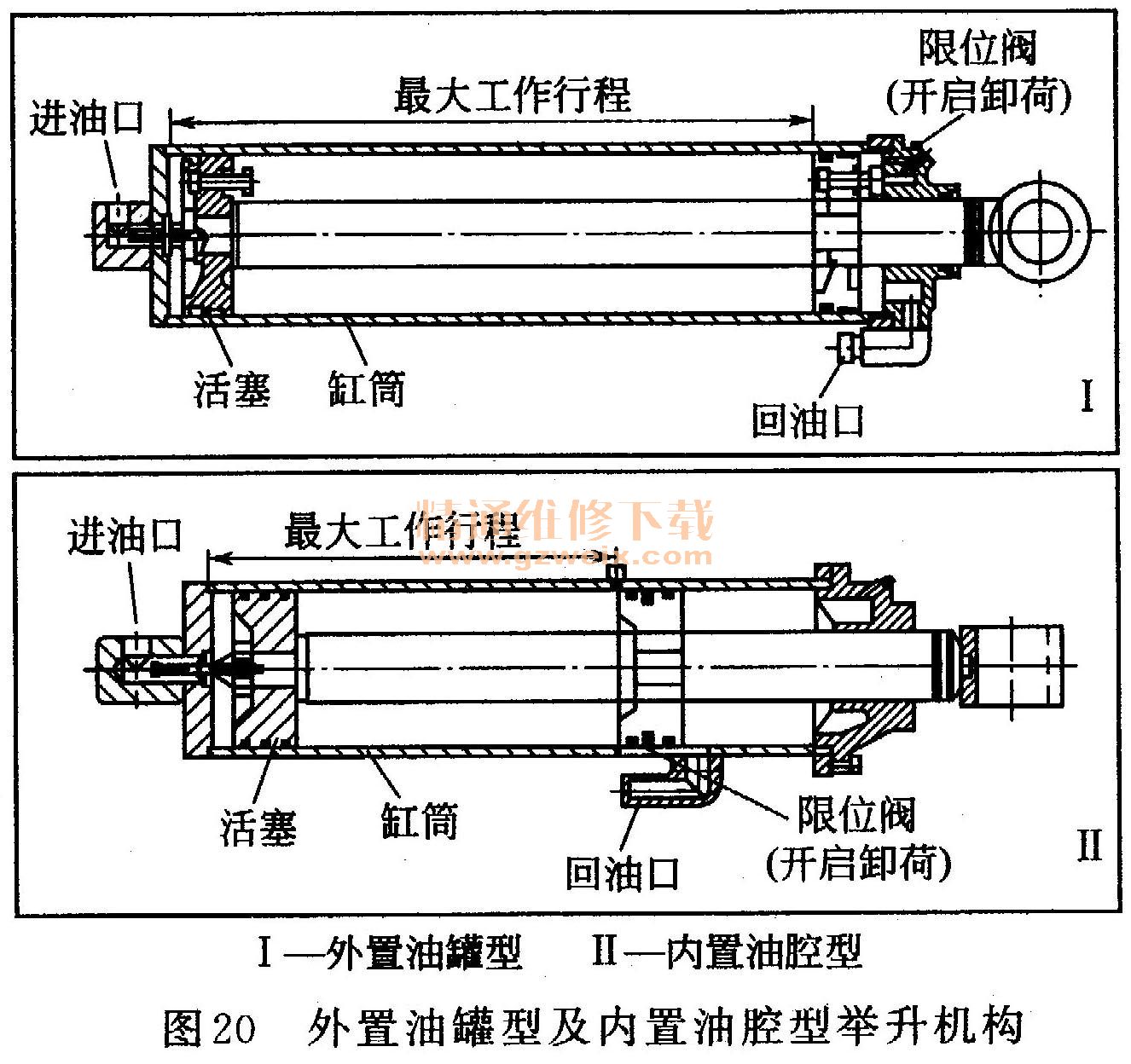

液压系统在某种程度上也具有一定的过载溢流作用,即为了避免当液压油缸活塞举升至最大行程后,缸内因困油使压力无限增大导致的一系列过载隐患,在油缸内部最大行程处设置了限位阀(或限位槽),结合图20可以看出,这些装置仅在活塞到达最大行程之后才会发生限位卸荷的作用,而在举升全过程、货物超载及前抖车卸货;等工况下突然过载或超压时,根本起不到任何卸荷防护作用。

该类液压举升系统未设置安全阀,对于载荷有限的小吨位自卸车影响不太明显认然而,随着中、重型自卸车的发展,无过载防护措施诱发的质量问题愈加突出。面对时常发生的大小故障,国内自卸车改装企业基于种种客观原因,并没有从根本上解决上述

液压系统存在的潜在安全功能方面的不足,而是普遍采取被动式的预防方式。

(3)气蚀的危害

内置油腔、外置油罐的主要作用之一是平衡有杆腔与无杆腔的体积差,在液压闭式回路系统内部必须存在一个储备活塞杆来回收液压溢出时油体积的空腔。进一步分析得知,它的结构形式为分离式蓄能器的一种,这种蓄能器的气体与液体直接接触,蓄能器中分为液相和气相。其优点是蓄能器容量大、反应灵敏和节约能耗;缺点是气体被油液吸收,使液压元件容易产生气蚀损坏。具体分析如下。

液压系统在大气压环境下工作,因此油液中掺气是不可避免的。油中掺气有2种方式,掺混空气和溶解空气。通过这2种方式溶解在油液中的空气,对油液的物理性质没有什么直接影响;但溶解于油液中的空气会随油液流动,当

液压系统某处的压力达到一定真空度时便会出现饱和现象,会分析出空气来,这是所有

液压系统中最大的安全隐患。

①空气以气泡状掺混于大量的油液中,称之为气泡油,流动的气泡油实质上是液一气二相流,称为气泡流。这种气泡流对

液压系统的动特性影响很大,并且由于气体存在可压缩性,会降低

液压系统的刚性,使其反应迟滞,并出现“爬行、跳动”等现象。这类现象较为直观,易于发现和排除。液压开式回路系统一般采取缓慢落下货箱后,静置一段时间等待空气逸出,或更换新的液压油的方法。液压闭式回路系统则是将货箱反复缓慢举升3-5次后,在货箱举升至最大角度时旋开排气螺堵进行放气、添加油液。

②当油液的绝对压力降低至油液的空气分离压时,油中溶解的空气就分离出来,细微、分散的气泡会聚集成较大的气泡。与水中产生空气泡的气穴现象相对应,这种油中产生空气泡的现象称为“空气分离现象”。一般而言这其实就是存在于液体中的一种气穴,气穴除了使液压油流动性能变差外,还会伴有噪声和振动。液压油私度过大、吸油管过细且管径过长、吸油过滤器堵塞等因素造成的吸油阻力过大,并在液压泵的吸油腔压力降至大气压力以下时,溶解于油中的空气在油泵的吸油端就容易产生气穴(气泡)。而整个

液压系统的最高压力处恰恰是泵的出油腔,当随油液进入高压区的气泡瞬间被压溃时,气泡体积的急速缩小乃至完全消失会导致局部真空,周围的高压油液便高速冲向真空区域,从而在局部产生极大的冲击力,使与油液接触的表面疲劳或击毁,可以称为“液击”(原理与水击中的负压波极为相似)。

同时,由于当气泡在绝热环境下受压缩会出现高温,气泡内的温度容易达到500℃。在如此高的温度下油液会局部燃烧,结果高温使液压油产生黑变现象,即产生游离的炭黑,同时亦产生化学腐蚀,局部存在的高温和高压会使金属表面疲劳,时间一长就会造成金属表面的点蚀、剥落,并形成海绵孔状的小洞穴。这些物理和化学的综合作用使元件表面受到局部侵蚀,称为“汽蚀”。

总而言之,气穴是液体流动中的一种极为有害的现象,轻则会缩短液压元件的寿命,重则造成液压元件故障,因此应尽量避免或减少其危害性。由于分离式蓄能器容易产生气穴,如今在其他液压领域(特别是在高压工况)已经极少采用。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] 下一页