3.2自卸车举升困难故障的分析

(1)自卸车举升困难故障

自卸汽车的“自卸”就是依靠专门设计的液压举倾机构来实现的,而其货箱复位一般靠自身重力的影响而复位。某自卸车使用中出现重载时油缸举升困难的现象,举升时十分吃力,操作时即使把油门踩到底也不能举升到顶,同时引发多处漏油。修理人员多次检修,并采取了更换密封件、加注干净液压油等措施,情况虽有改善,但无法彻底解决。

(2)故障分析

检查并询问驾驶员得知,该车系后倾式自卸车,平常多用于基建单位倒运土石等物。由于工作环境较恶劣,又经常超载超负荷运行,前不久还发生车厢右后支架断裂,事后更换焊接上了新件。难道这就是影响液压缸举升困难的主要原因?

该车系机械传动装置直接操纵式自卸车,其举倾液压系统,如图25所示。

分析该举升液压系统可知,其举倾油泵、取力箱合成一个整体,操纵阀装于油泵盖内。取力箱中间齿轮由控制阀杆控制,使其与变速器中的动力输出齿轮啮合或脱离从而控制油泵的起动或停止。需倾倒车厢货物时,启动发动机,以操纵杆使取力箱中间齿轮与变速器输出齿轮接合,驱动油泵,与此同时,操纵杆带动滑阀6,使滑阀6通路关闭。此时油泵从油箱吸油并通过单向阀4进入倾卸油缸推动活塞伸出,车厢举升。车厢倾斜到要求角度时,扳动操纵杆,油泵停转,滑阀仍然处于闭路状态,油缸处于“液压锁紧”状态。再扳动操纵杆,则改变滑阀的内部位置,使中间通道的通流面积大小发生变化,从而使车厢下降速度发生改变。

鉴于该车型特点,分析可得车厢发生举升困难大致有以下几种可能。

①操纵阀动作失灵。如系统滑阀卡阻或严重泄漏。

②液压油不清洁,杂质卡死分配阀,油路不畅通而导致动作迟缓,车厢举升不能到顶。

③油泵不工作。如取力箱输出、轴与油泵连接件松动、断裂等。

④取力箱输出轴失效‘如输出轴产生疲劳裂纹、过大的扭转变形等。

⑤油泵本身故障。油泵传动机构或齿轮轴套损坏,不能运转。

⑥油缸支架的安装与油缸轴不同心、锈蚀咬死或发卡。

⑦缸套密封圈磨损,压紧螺母压紧度不够等原因造成严重漏油。

⑧车厢后下支架焊接不到位,左右两边扭曲变形。

该车油泵系整体式结构齿轮泵,泵体泵盖用铝合金铸造,主从动齿轮装在四个铜质滑动轴套中,齿轮和轴套端面间隙以液体压力自动补偿。一般而言,油泵主、从动齿轮轴颈和轴承磨损后,会产生啮合间隙的增大,导致油泵排量下降,工作平衡性下降,产生噪声;而间隙小的将会使齿轮齿顶碰撞和摩擦,泵腔引起损坏。

(3)故障排除

仔细检查液压系统,其工作情况正常,加以更换新件不能解决问题,基本可排除泵本身的问题。联系前述大厢曾焊修一事,找到了问题根源:该车右后支架重新焊接时没有焊在原来规定的位置和角度上,造成了扭曲与不同心,致使举升时车厢两边受力不均、别劲,油缸中柱塞被顶弯变形。为使油缸举升到位而猛踩油门,虽增加了油的压力,但导致了严重的漏油现象。根据此故障原因,按照技术规范、修理工艺,重新修理调整,焊接到原位,终于根除了故障。

3.3T815S1型自卸汽车液压举升油泵的修复

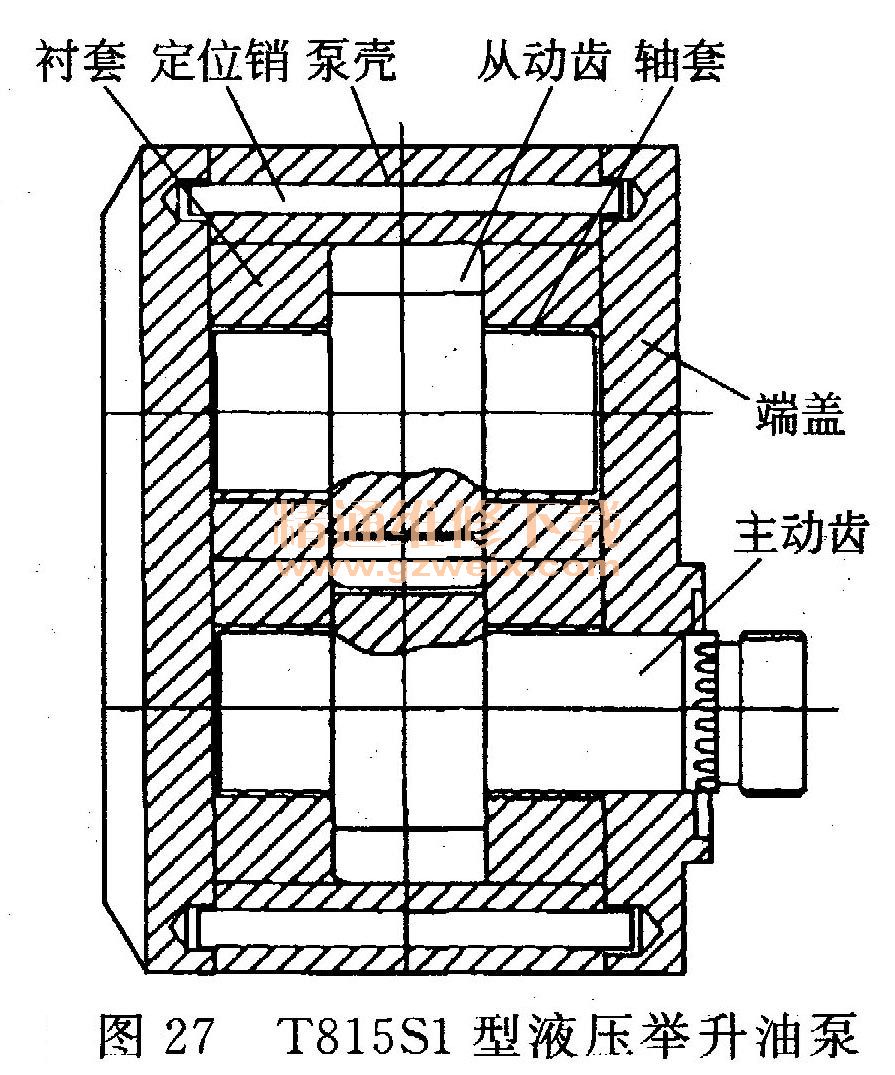

T815S1型一面翻矿用自卸车的液压倾翻机构,是由油箱、液压油泵、液压举升缸分配控制阀和操作阀等组成,其中最主要的工作部件是液压油泵,该泵型号为146-ZCBE-100型,油泵最高工作压力为19MPa(2000r/min),具有结构简单,质量小,工作可靠等优点。但工作中由于操作失误或油料污染等原因造成油泵故障而影响了正常使用。

(1)液压油泵工作原理

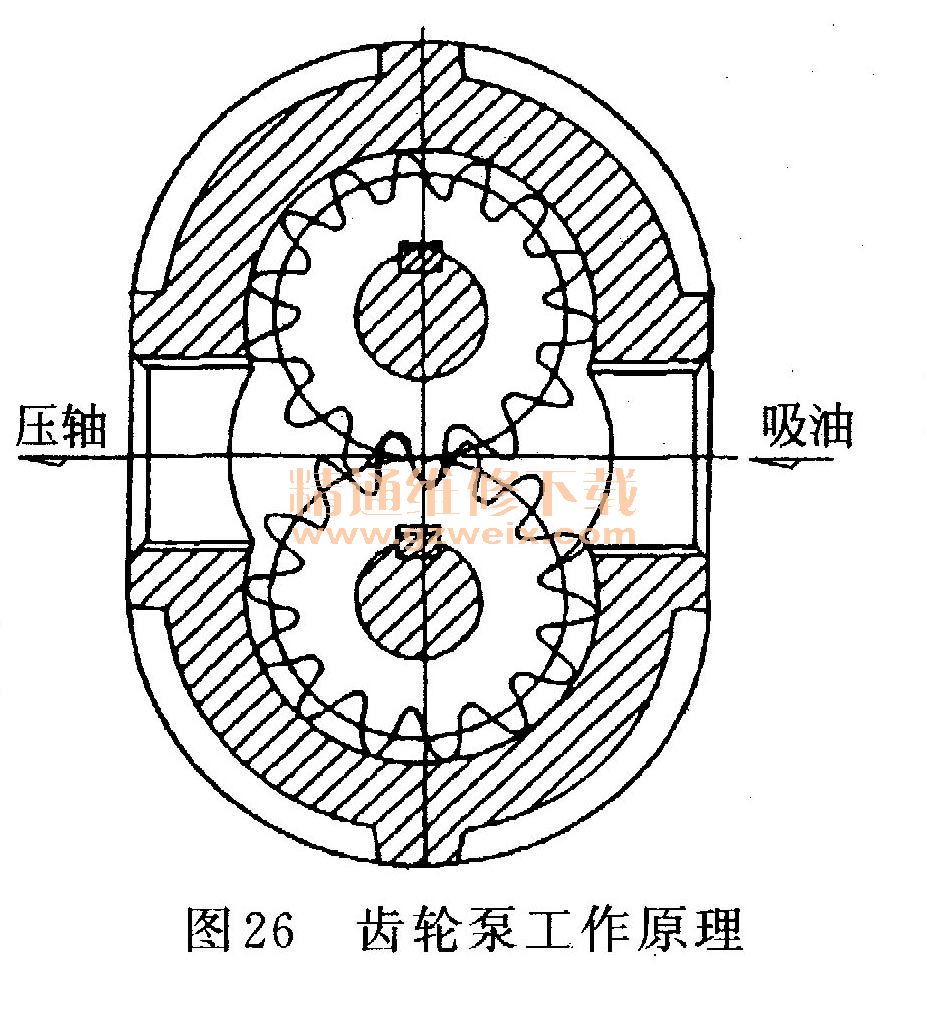

该泵为齿轮泵两个相互啮合的齿轮,是主要工作件(图26),其中一个为主动,一个为从动,此外还有壳体密封块和两个端盖。密封的工作空间即由壳体、四个密封块、两个端盖和两个齿轮的各个齿间槽形成。当上齿轮按逆时针方向旋转时,右侧油腔两齿轮的轮齿逐渐分离,工作空间的容积增大,形成部分真空,使油箱中油液在大气压的作用下经吸油管进入该腔,故此油腔为吸油腔。然后,被吸到齿间的油在密封的工作空间随齿轮旋转带到左侧油腔中,两齿轮的轮齿逐渐啮合,使工作空间的油液逐渐减小,齿间被挤出的油液从油管输出,故为压油一腔。

(2)故障分析及修复方法

T815S1型液压泵的壳体是铅合金铸造精心加工而成,密封块是铝合金中间镶青铜作衬套。齿轮泵(图27)易漏油的地方很多,如齿轮端面与端盖之间,齿轮外圆和泵体内孔间及两个齿轮的啮合处等,经检查发现泄漏影响最大的是齿轮与端盖的轴向间隙,因为此处泄漏面积大,而泄漏路程短。轴向间隙越大,漏油越多,容积效率越低,该泵要求齿轮与端盖的轴向间隙为0.02~0.04mm。造成泄漏的原因,一是在操作时,当油泵刚开始旋转,油腔还未能及时充满油就大油门高旋转,造成瞬间局部高温,使密封块端面与齿轮端面铝合金块轻微熔化造成磨损而加大了齿轮与端盖的轴向间隙;二是由于对油箱不及时保养清洗,油腔内有细小的磨料而造成密封块磨损,使轴向间隙过大。该泵为三片结构,配装时泵的轴向间隙完全由齿轮密封块厚度与泵体厚度和它们的公差来确定。

修复时将磨损的密封块进行车削,使同一侧面的两个密封块厚度相等,将两端的密封块和齿轮装配在一起,测出其长度,主动齿与从动齿装配后长度相等,再测出油泵壳体的厚度,用油泵壳体的厚度减装配后齿轮和密封块的厚度,使其公差保持在0.02~0.04mm。当壳体厚度过大,将泵壳的两端进行车削就可使油泵恢复正常的工作压力,对于无密封块的齿轮泵,只需测出齿轮端盖的磨损量,并车削去泵壳相应的量就能满足要求。

该泵经修复后使用,工作压力最高值为15.6MPa(2000r/min),完全达到了使用要求。用此修理方法对T815S1型汽车同样问题的转向助力泵也进行修复,基本满足使用要求,对其他型号的齿轮泵上述故障,采取同样的修理方法,均可达到技术条件,满足使用。