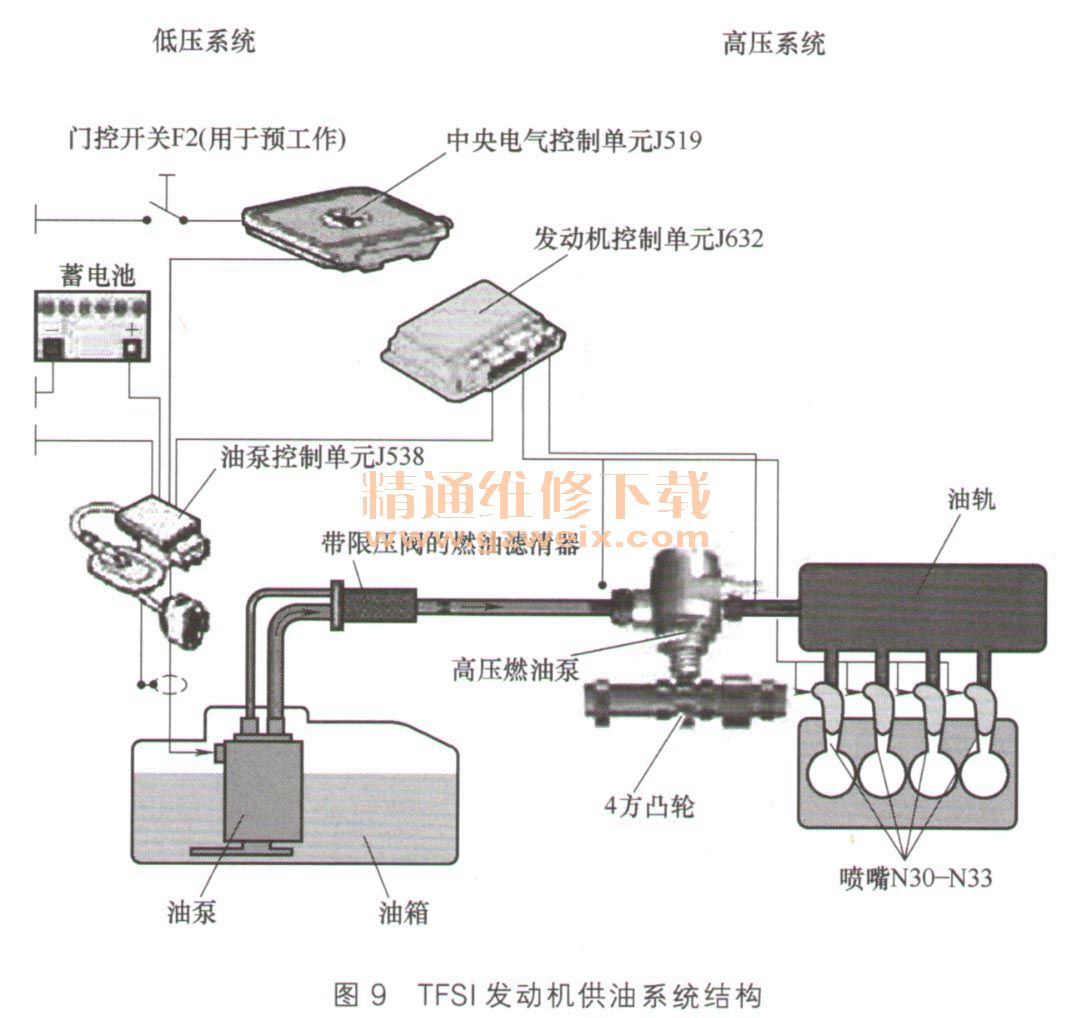

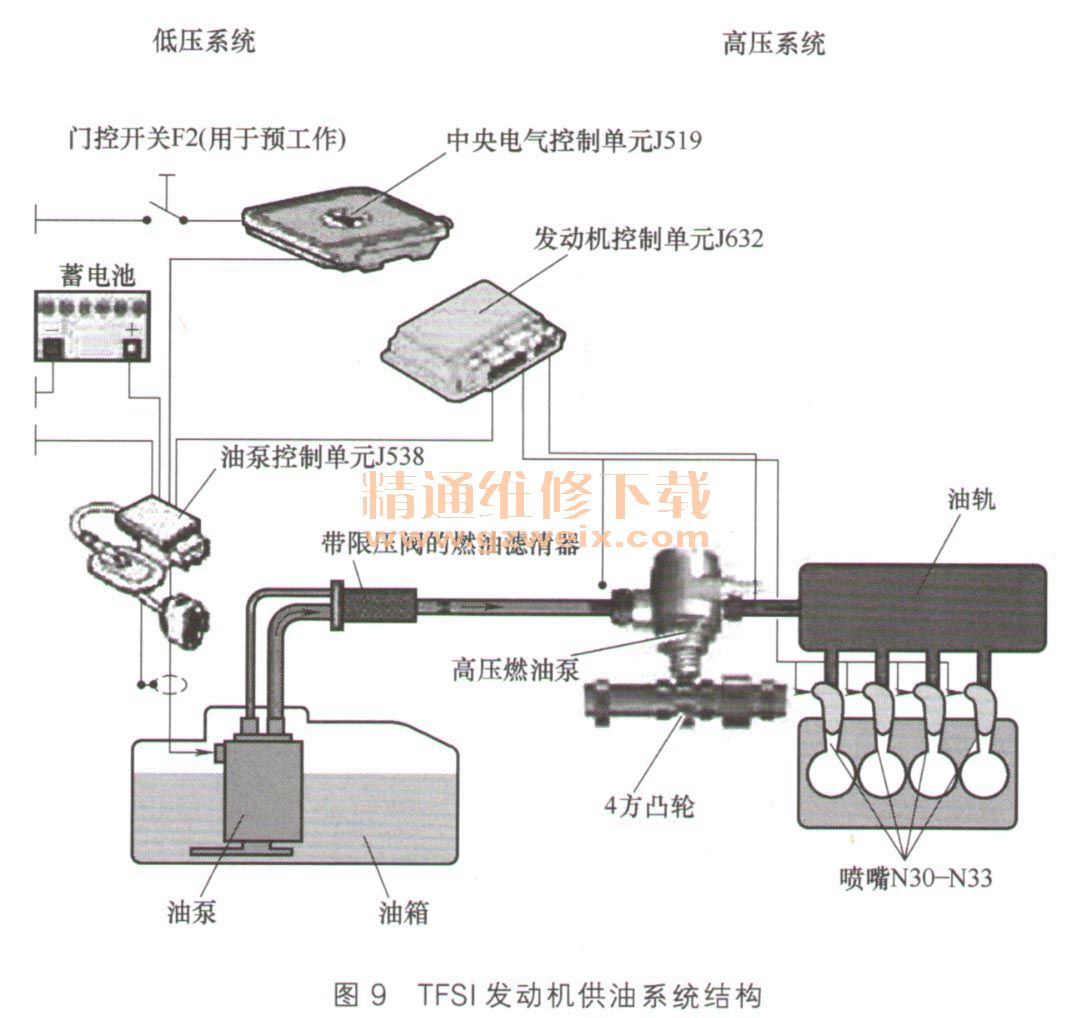

4.供油系统的结构特点

(1)按需供油电控燃油泵(油泵,在燃油箱内)和高压燃油泵在任何时候都是根据发动机的实际需要来供油的。这样,油泵的电和机械的功率需求都降至最低,达到节油的目的。TFSI发动机供油系统结构如图9所示。

(2)低压系统为了调整供油量,燃油泵控制单元通过一个PWM信号来控制燃油泵的供电电压,燃油泵电压在6V到

蓄电池电压之间变换。修正燃油泵电压的信号由发动机控制模块提供,因此,一个PWM信号由发动机控制模块传给燃油泵控制单元。低压系统压力不低于400kPa。

低压系统没有压力传感器。供油量靠发动机控制模块通过下面的方法检测:在燃油泵的工作循环内,燃油泵的供油量持续减少,直到高压系统的压力受到影响;发动机控制模块对燃油泵的调制信号与存储在发动机控制模块内的调制信号进行比较,如果发现两个信号有偏差,则以发动机控制模块内存储的为准。

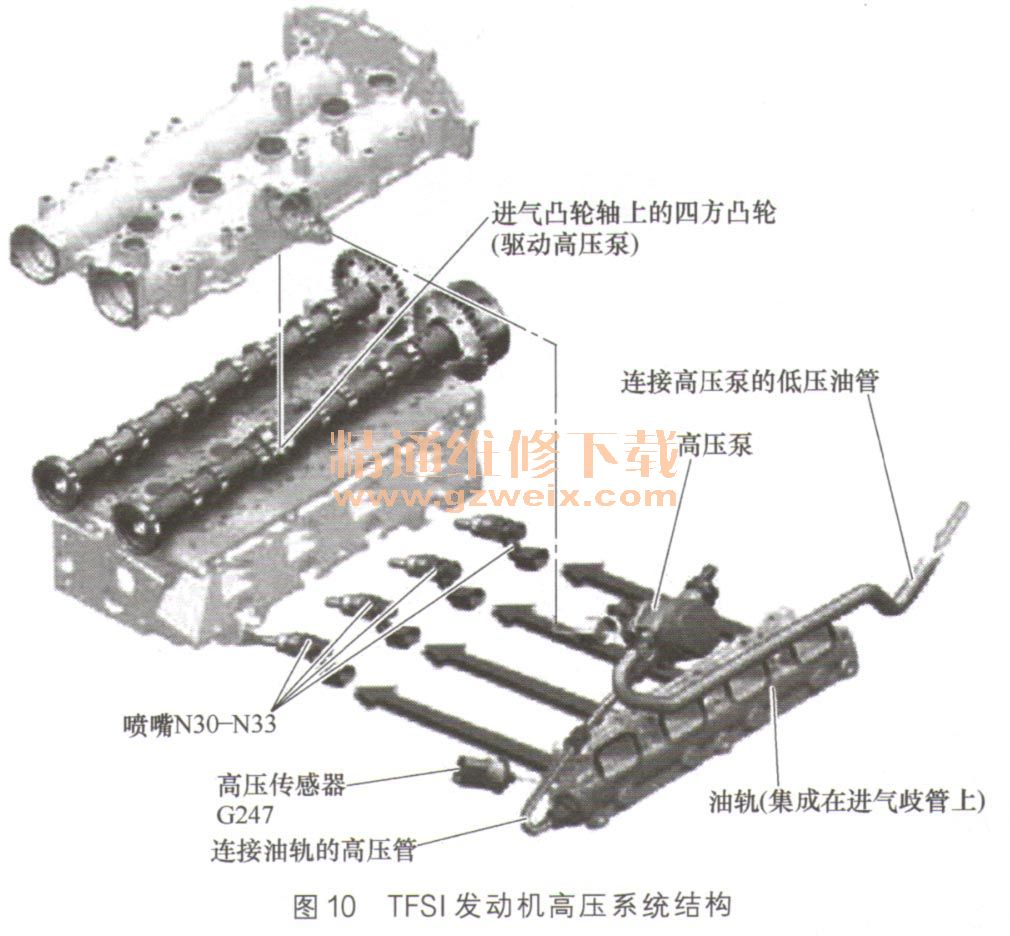

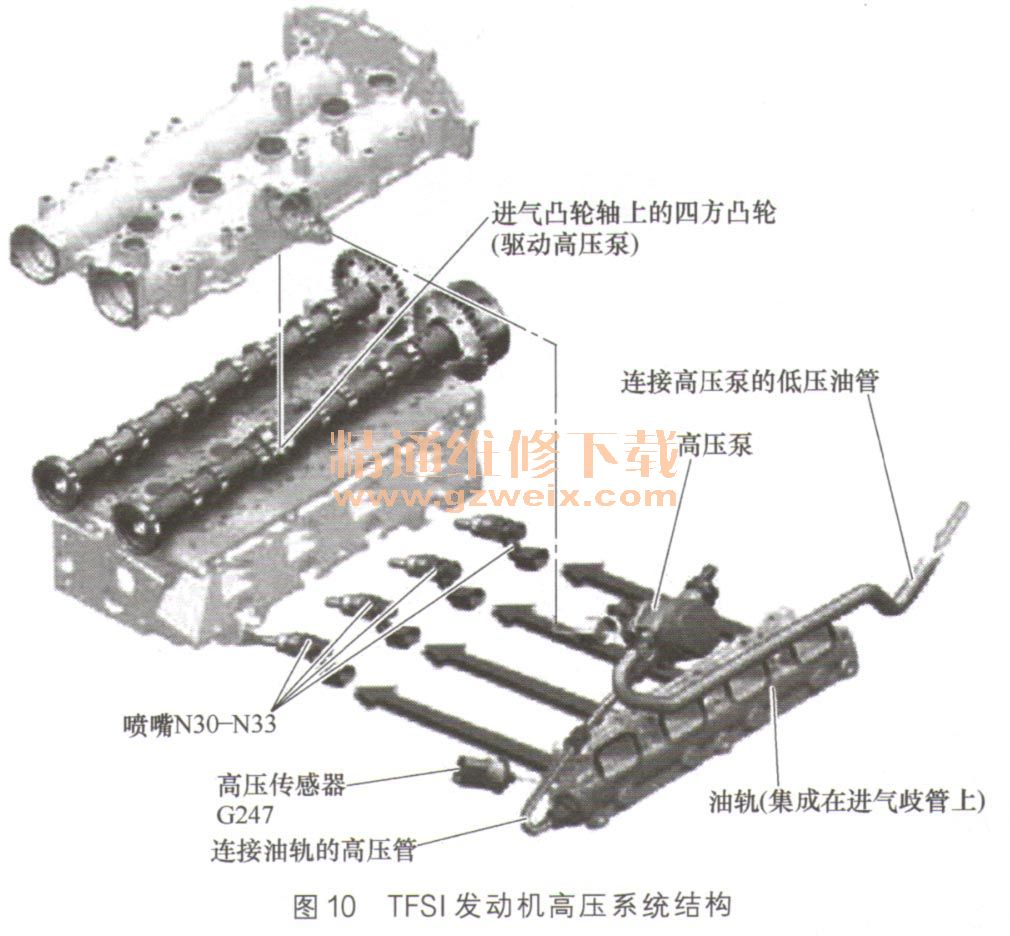

(3)高压系统高压系统的压力是根据发动机负荷在3500~10000kPa之间调整。系统包括以下元件:带燃油压力调节阀和限压阀的高压泵、高压油管、油轨、高压传感器、喷油器(喷嘴)。TFSI发动机高压系统结构如图10所示。

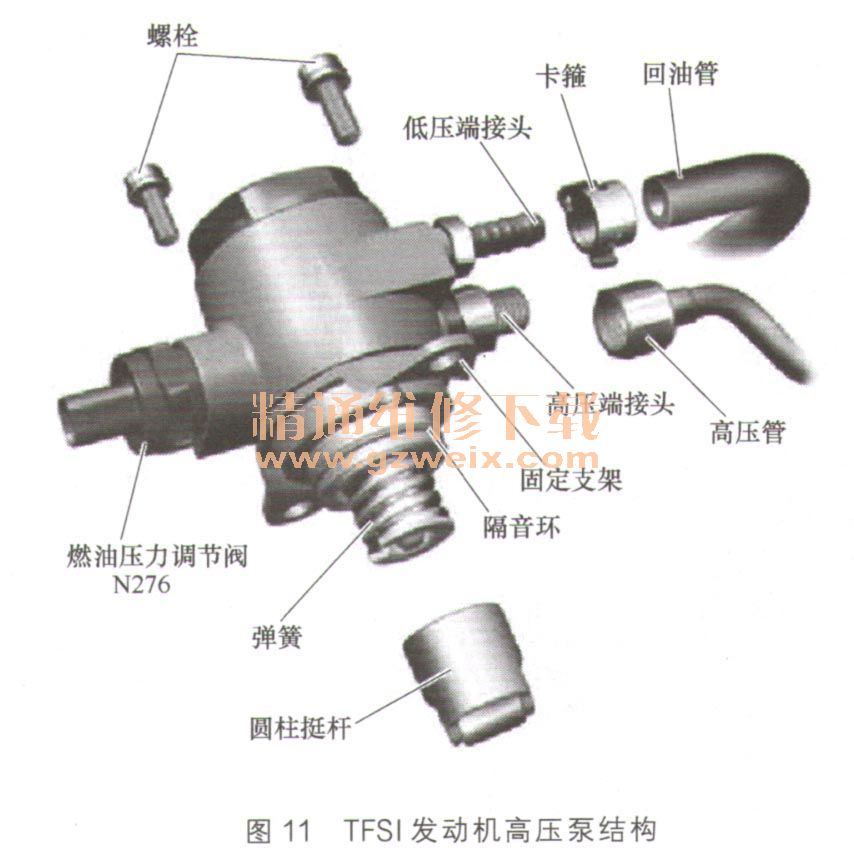

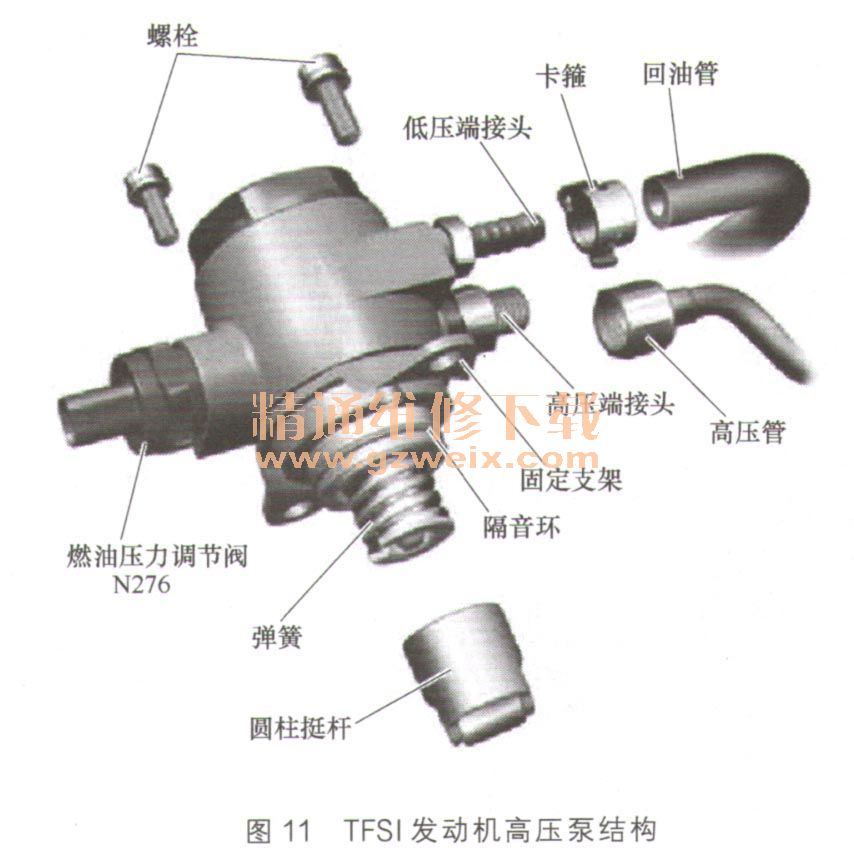

①高压泵TFSI发动机采用第三代高压泵,其特点是泵油冲程小(3mm),泵内集成的限压阀取代了油轨上的回油管。燃油压力是按需调整的,燃油压力调节阀不通电的时候,燃油泵入高压系统,高压泵靠进气凸轮轴上的四方凸轮来驱动。TFSI发动机高压泵结构如图11所示。

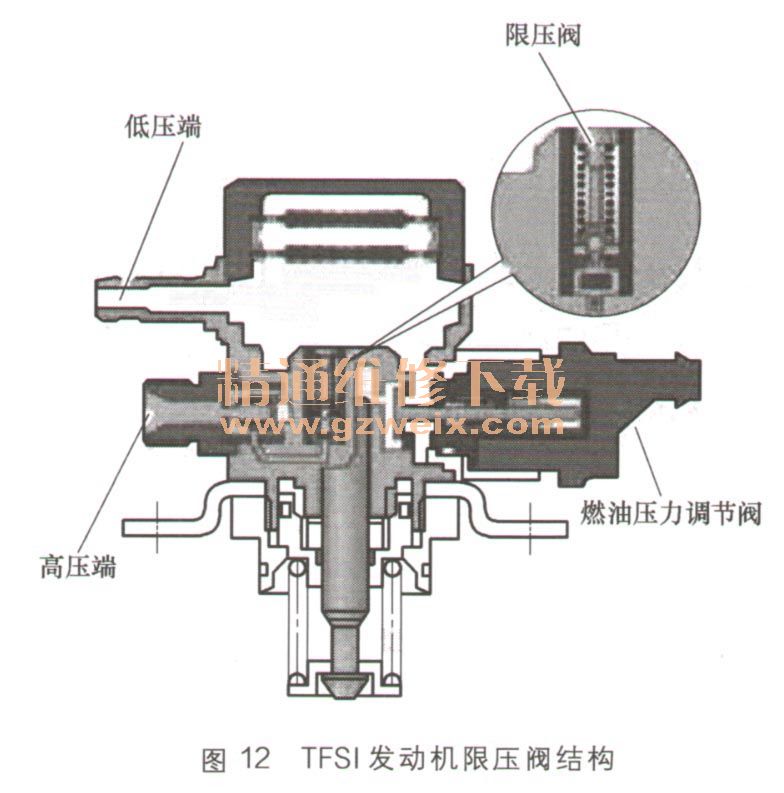

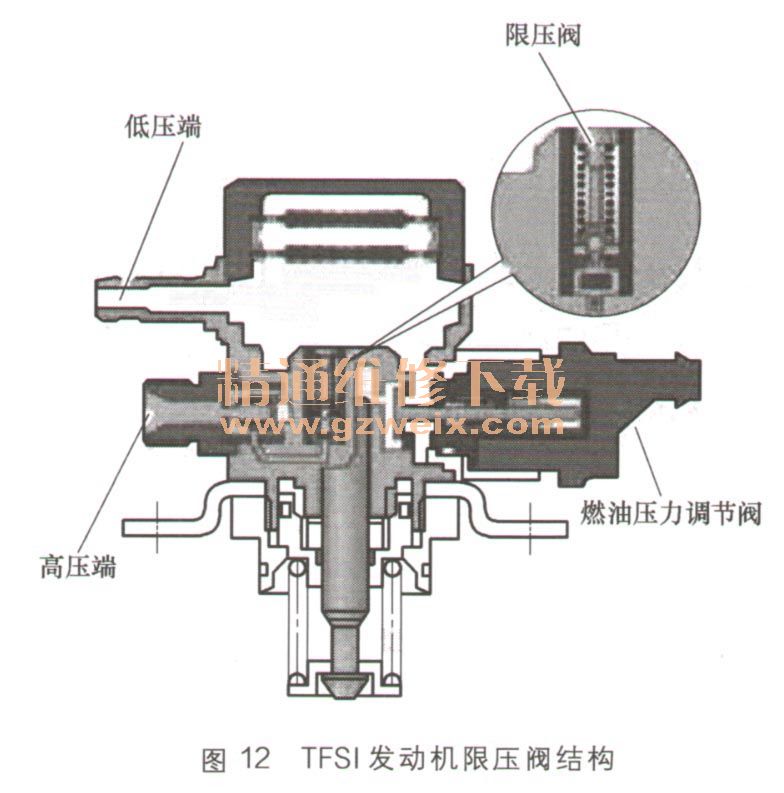

②限压阀限压阀集成在高压燃油泵内,其作用是在发生燃油热膨胀和故障的时候,为系统提供过压保护。它是一个机械阀,当压力超过14000kPa时打开泵内从高压端到低压端的回流油道,然后燃油再被压回高压端。TFSI发动机限压阀结构如图12所示。

燃油压力调节阀在断电状态下会关闭,也就是说当这个阀失效的时候,燃油压力会一直上升,直到达到14000kPa时限压阀打开。发动机控制模块根据高压的情况匹配喷嘴打开时间,同时发动机转速限定在3000r/min。因此,当发动机出现限速故障时,应重点检查高压泵组件。

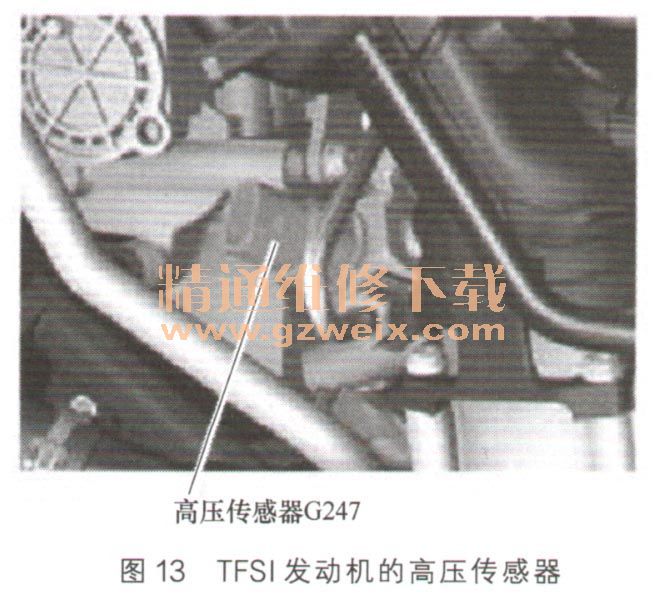

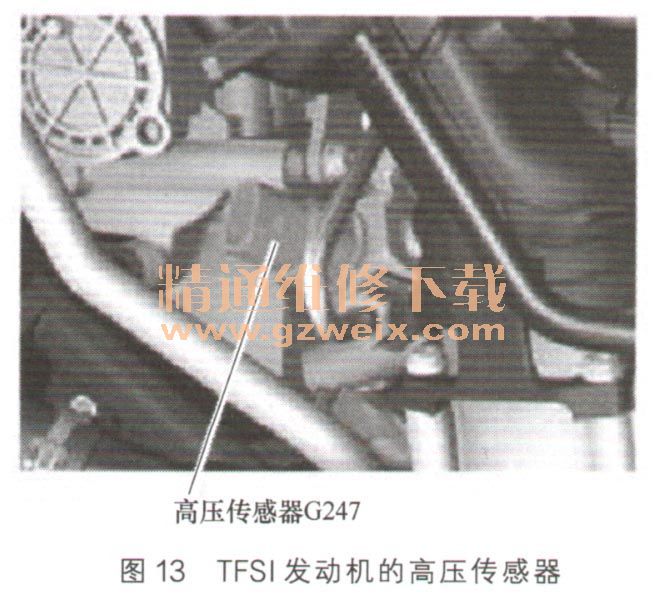

③高压传感器该传感器装在进气歧管下方靠近飞轮一侧,用螺栓紧固在塑料制成的油轨上。它监控燃油系统高压部分的压力,并且把信号传给发动机控制模块。发动机控制模块根据这个信号控制燃油压力调节阀,调节油轨内的燃油压力。如果这个信号反映出燃油压力无法调整了,那么燃油压力调节阀在泵油行程中也会通电,处于常开状态,整个系统压力降低至低压端的500kPa,发动机的输出扭矩和功率都会大幅下降。TFSI发动机的高压传感器如图13所示。

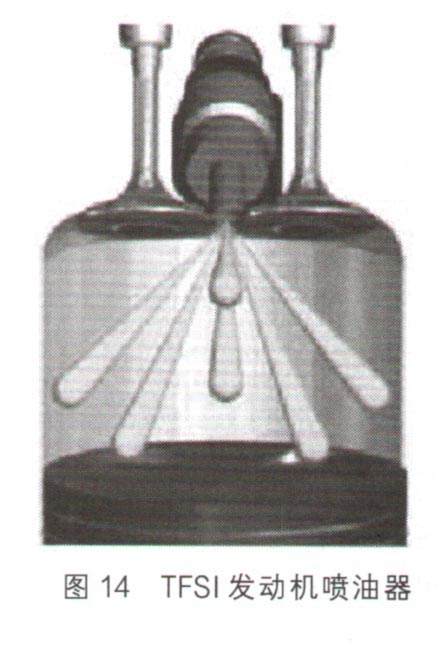

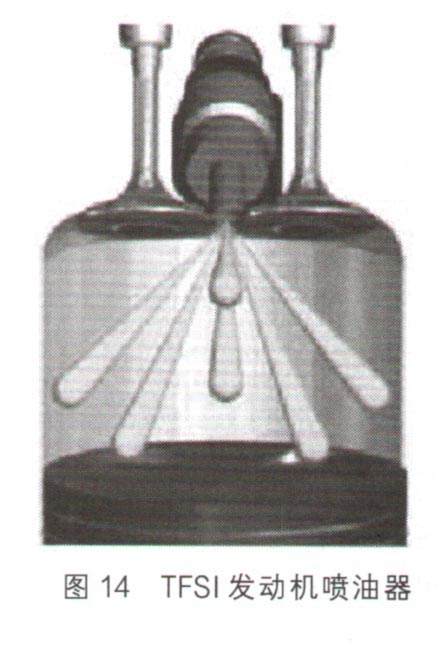

④喷油器喷油器由发动机控制模块提供65V的工作电压,瞬间电流可达12A,平均电流大约为2. 6A。这种喷油器设计成6孔雾化形式,优点是防止在全负荷的时候或二次喷射(加热三元催化器)的时候,燃油粘在活塞顶。混合气混合得更加充分,烃类化合物排放更低,冷启动时的喷油量也相应减少。 TFSI发动机喷油器如图14所示。

5.进、排气系统的结构特点

5.进、排气系统的结构特点

TFSI发动机进、排气系统结构原理如图15所示。

废气

涡轮增压器和排气歧管是安装在一起的。增压压力再循环阀和增压压力控制单元都是可以单独更换的。涡轮和叶轮设计得非常精密,直径分别是37mm和41mm。涡轮增压在比怠速稍高一点的转速上就会启动,这样发动机就能在1250r/min时达到最大输出扭矩,在5000~5500r/min之间达到最大输出功率,最大有效增压压力达到180kPa。

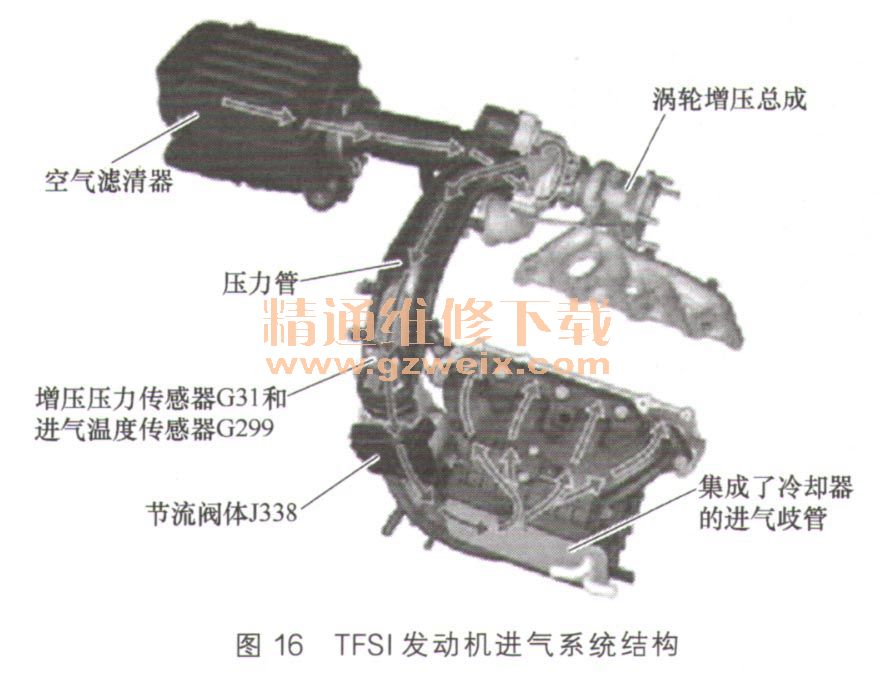

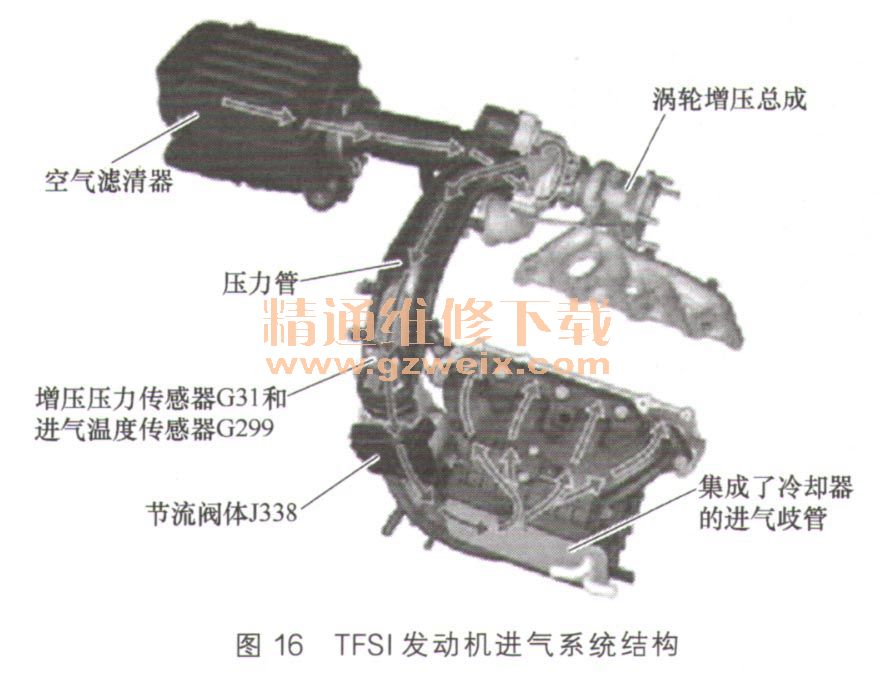

目前已经对进气系统进行了改进,尽可能缩短了进气道长度,末端没有采用常规的气气冷却器,而是采用集成在进气歧管内的液气冷却器。TFSI发动机进气系统结构如图16所示。

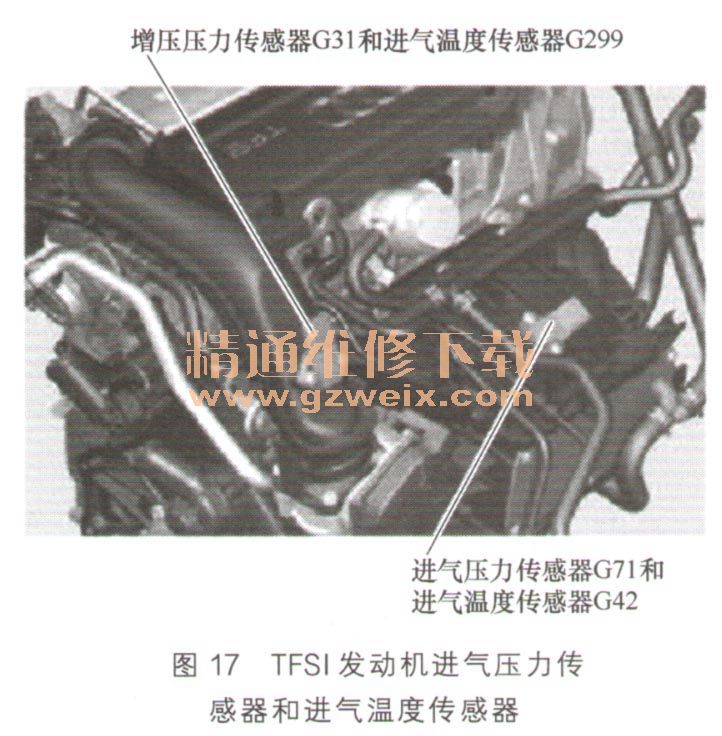

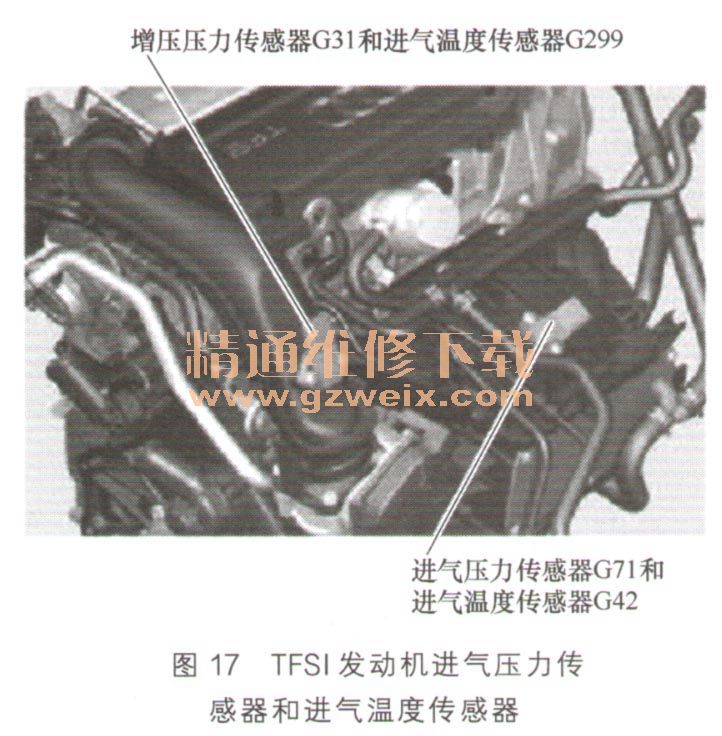

(1)增压压力传感器(G31)和进气温度传感器(G299)这个组合式传感器装在节流阀体之前的进气管上,监控涡轮增压之后的进气压力和温度。发动机根据G31的信号来调整增压压力。如果这两个传感器的信号同时失效,涡轮增压控制方式变成开环控制方式,动力下降。

(2)进气压力传感器(G71)和进气温度传感器(G42)这个组合式传感器集成在进气歧管内的冷却器上,用于监控冷却后的增压空气的压力和温度。进气量就是用这个传感器的信号和转速信号计算得到的。在冷却器中监控的进气量就是发动机的实际进气量。如果这两个传感器信号失效,则用节流阀体信号和G299的温度信号来替代,涡轮增压控制方式变成开环控制方式,动力下降。TFSI发动机进气压力传感器和进气温度传感器如图17所示。

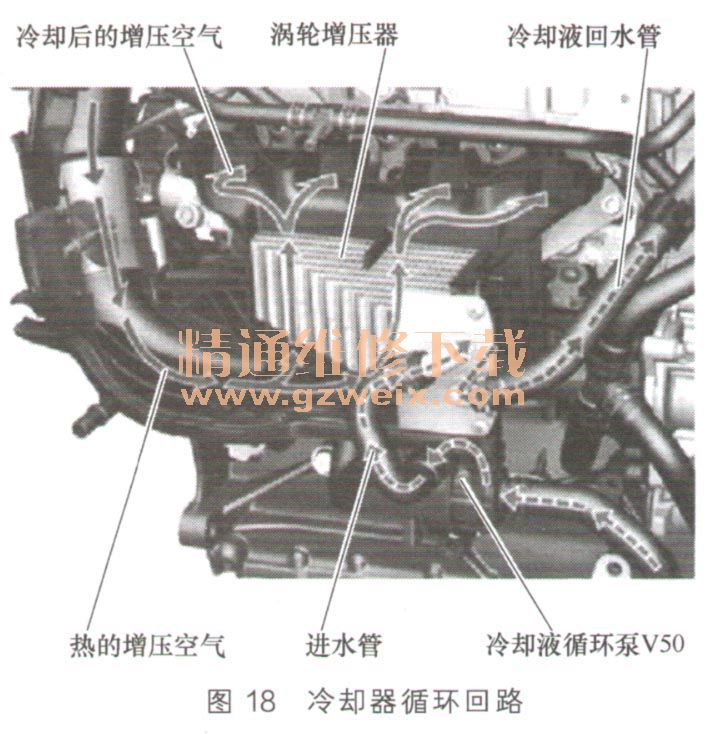

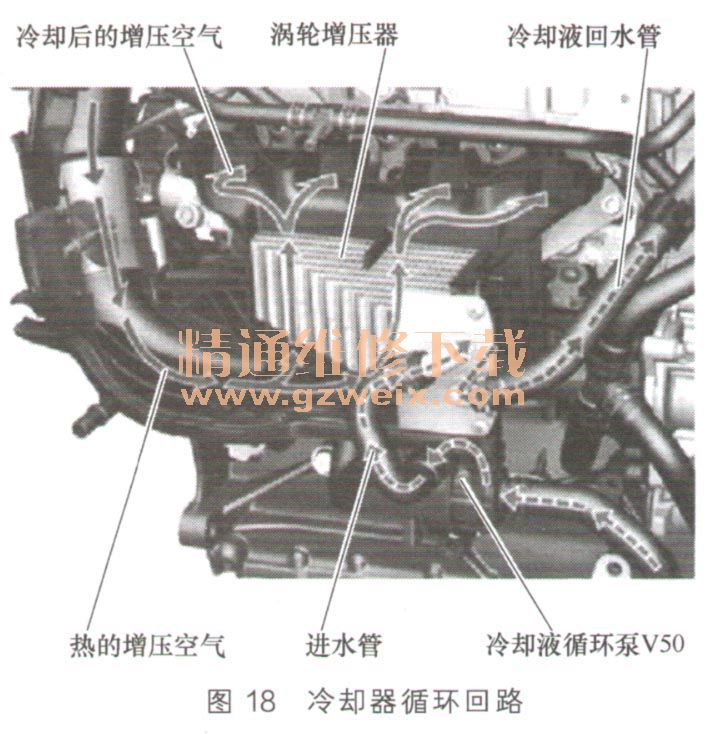

(3)冷却器冷却器与常规的液体冷却器在设计和功能上是相似的。冷却液流过集成在散热铝板内的管路,热空气流经铝板,将热量传给铝板,冷却液利用铝板冷却热空气。冷却器循环回路如图18所示。

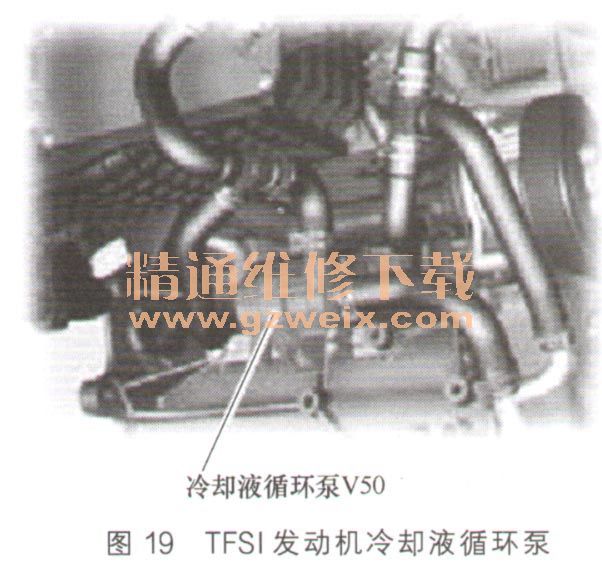

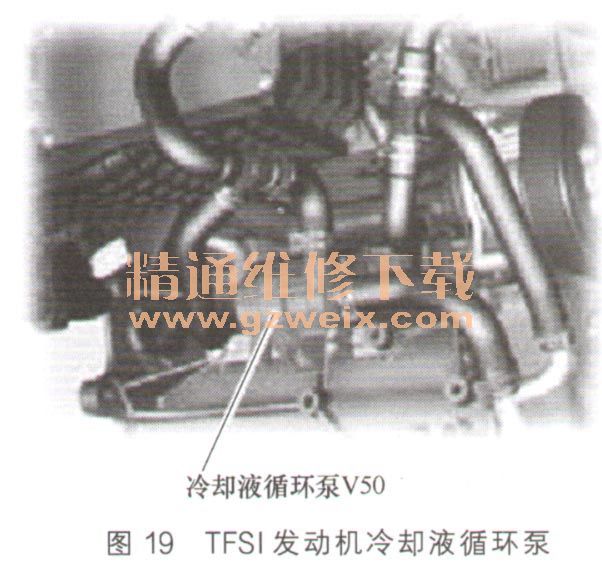

(4)冷却液循环泵(V50)这个泵通过螺栓固定在缸体上,是独立的冷却系统的一部分。其作用是把前端的散热器内的冷却液泵到后端的冷却器和

涡轮增压器。如果这个泵失效,很可能会产生过热现象,但这个泵本身并不带诊断功能,发动机控制模块只能通过对比两个进气温度传感器的信号来识别冷却系统故障,并且

OBD警报灯会点亮。TFSI发动机冷却液循环泵如图19所示。

6.发动机管理系统的结构特点

6.发动机管理系统的结构特点

TFSI发动机能够完全满足欧N排放要求,而不需要使用昂贵的宽频

氧传感器。在冷启动阶段,该发动机采用

分层燃烧,6000kPa的燃油压力在点火之前就可以建立起来。在冷启动后发动机按HOSP模式运行20s,尽快使三元催化器达到反应温度。发动机在正常运行期间,可保持过量空气系数为1。当发动机负荷和转速升高时,系统将控制混合气稍微加浓。若发动机出现过热,系统也会对混合气进行加浓,从而起到冷却作用。

上一页 [1] [2] [3] [4] 下一页