(3)可变气门升程系统(AVS )

AVS系统位于排气侧。通过排气凸轮轴上的电子气门升程切换系统以及进气和排气凸轮轴上的可变气门正时,实现了对每个气缸气体交换的优化控制(图7)。此功能有以下优点。

①优化气体交换。

②防止废气回流到之前的180°排气缸。

③入口打开时间更早,填充程度更佳。

④通过燃烧室内的正压差减少余气。

⑤提升响应特性。

⑥在较低转速和较高增压压力下达到更高的扭矩。

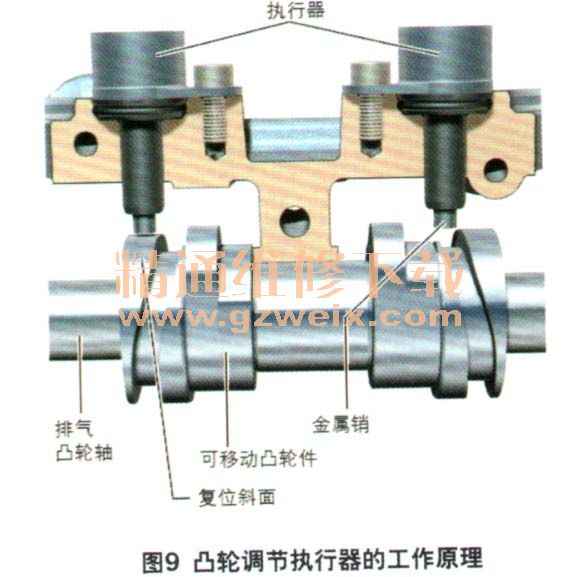

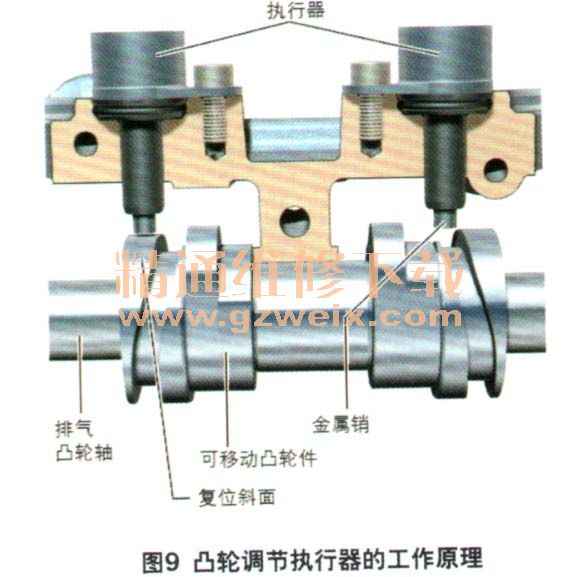

为了使排气凸轮轴上2个不同的气门升程之间能相互切换,排气凸轮轴上设有4个可移动的凸轮件(图8)。每个凸轮件上都装有2对凸轮,通过2个凸轮调节执行器对2种升程进行切换。凸轮调节执行器接合每个凸轮件上的滑动槽,并移动凸轮轴上的凸轮件。

凸轮调节执行器由发动机控制单元J623的搭铁信号启动,通过主继电器J271供电。调节槽的轮廓迫使凸轮段移动到另一个位置,通过弹簧加压球来进行锁紧(图9)。如果任何一个凸轮调节执行器发生故障,则无法再执行气门升程切换功能。在这种情况下,发动机管理系统会尝试将所有气缸切换为最近成功的一次气门升程切换。如果不成功则执行如下控制。

①有气缸会切换至更小的气门升程位置。

②发动机转速限制在4 000 r/min,故障存储器中记录下故障。

③EPC警告灯亮起。

如果可切换到较大的气门升程位置,故障存储器中也会存储故障。在这种情况下,不限制发动机转速,但EPC灯亮。

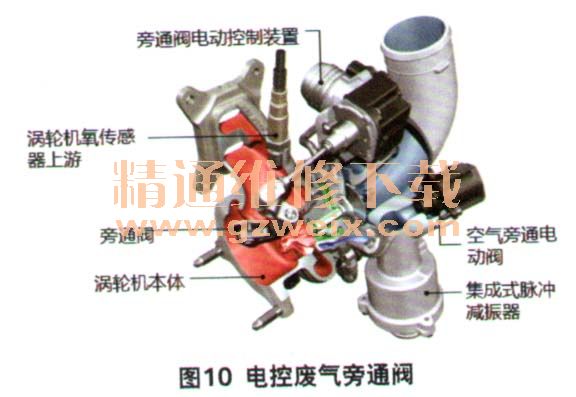

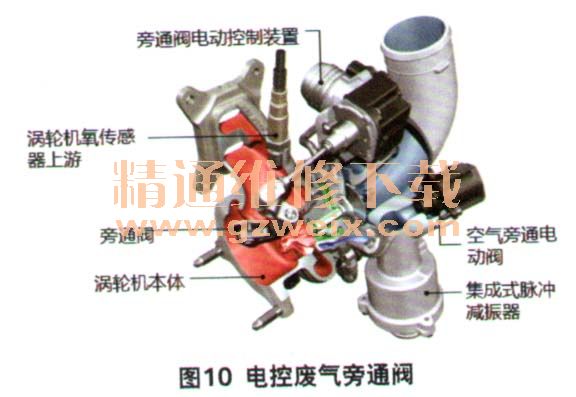

(4)电控废气旁通阀

与现行超压罐相比,新设计的旁通阀电动控制装置是更迅速、更准确的控制元件,可在增压压力下独立运行(图10)。它的主要优点如下。

① 于闭合力较高,即使发动机转速较低(1 500 r/min),也能尽快获得最大扭矩。

②由于旁通阀开启,处于部分负荷时,基本增压压力减小。MVEG循环的油耗可降低C02排放约1.2 g/km。

③旁通阀开启使催化转换器加热时,转换器上游的排气温度上升10℃,降低冷启动时的排放量。

④由于旁通阀电动控制装置的快速运行,负载变化时,增压压力可能立即消除。这将对排气涡轮鼓风机的声学效果(爆裂声、“咯咯”声)产生积极影响。在有利的负载变化下,提高发动机反应,迅速生成动态增压压力。

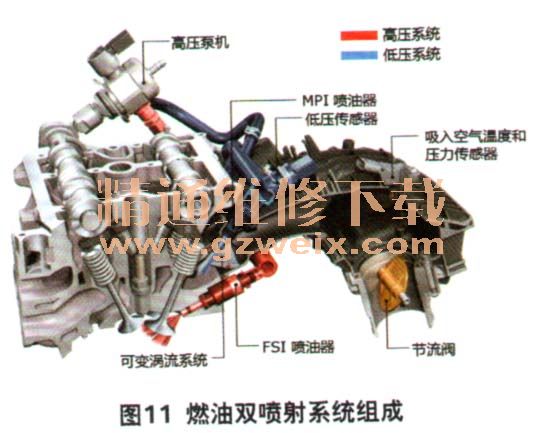

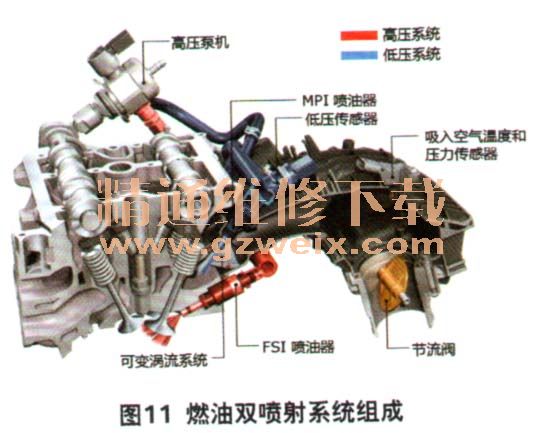

(5)燃油双喷射系统

燃油双喷射系统是在原来的缸内直喷系统FSI的基础上,又加入了多点燃油喷射系统MP(图11)。全新开发的喷射系统除了单向、双向和三向喷射外,发动机处于部分负荷时,仅由MPI喷油器形成混合气,进一步降低油耗,确保独特的颗粒排放值,使发动机符合即将生效的欧6排放要求。

燃油双喷射系统的高压可以达到20 MPa, 2个喷射系统单独工作,不会同时工作。如遇FSI系统回路故障,车辆可继续由MPI系统运行。在适当的发动机操作模式下,MPI系统不仅能优化混合气形成,还能防止进气门杆形成熔结沉积物,这是上一代发动机的常见现象。

MPI喷油器通过高压泵馈线进行供给,确保MPI运行时高压泵的内部冷却。节流阀集成至馈电线路,能最大限度地减少高压泵引起MPI轨道的脉冲。MPI阀通过塑料分配器供给燃油。为控制喷射量,分配器配备了集成式低压传感器。MPI气门集成至VTS(可变涡流控制系统)凸缘,并根据VTS饭金分区在

气缸盖的位置进行改装,以引导燃料流。

(6)可控活塞冷却喷射

新一代发动机的活塞冷却不再通过由球阀控制的喷嘴,而是通过电动切换系统。新系统根据温度控制、油耗和活塞冷却的实际需要进行调节,利用

油压开关进行系统诊断(图12)。

发动机不是在任何运行范围都需要对活塞顶部进行冷却的。这也是为什么此发动机配备可切换式活塞冷却喷嘴的原因。控制阀和电磁阀安装在辅助装置托架内,并连接至一个控制口。活塞冷却喷嘴的切换可发生在油路的高压段或低压段(图13)。

活塞冷却喷嘴控制阀N522由发动机控制单元来通电,也就是通过87号接线柱来获得供电。通过发动机控制单元来实现搭铁,于是电路就闭合了。这时,N522就打开了机械切换阀的控制通道。压力机油从两面加载到机械切换阀的控制活塞上。弹簧推动机械切换阀,这样就关闭了往活塞冷却喷嘴机油通道的管路。

当N522被断电活塞冷却喷嘴就被接通。这过程中通向机械切换阀的控制通道就被关闭了。压力机油这时只在单面加载到机械切换阀的控制活塞上,于是活塞发生移动,这样就打开了去往活塞冷却喷嘴机油通道的管路。

上一页 [1] [2] [3] 下一页