进入气缸的进气量对发动机性能影响很大。进气量越多,发动机的有效功率和转矩越大,因此配气机构要提高充气效率。当发动机处在高转速区间时,四冲程发动机的1个工作冲程仅需千分之几秒,这么短的时间往往会引起发动机进气不足和排气不净,影响发动机的效率。因此,就需要通过气门的早开和晚关,来弥补进气不足和排气不净的问题。发动机的气门通常由凸轮轴带动,对于没有可变配气系统的普通发动机而言,进、排气门开闭的时间都是固定的,但是这种固定不变的气门正时却很难顾及到发动机在不同转速和工况时对进排气的需要。发动机可变配气系统是消除这一缺陷的一种有效措施。可变配气系统主要有2种形式:一种是可变气门正时控制机构;一种是可变气门升程控制机构。

一、可变气门正时控制机构

进排气门的早开、晚关必然会出现1个进气门和排气门同时开启的时刻,配气相位上称为“气门重叠角”。气门重叠的角度往往对发动机性能产生较大的影响,发动机转速越高,要达到更高的充气效率,就需要延长发动机的吸气和排气时间,要求的气门重叠角度越大。但在低转速工况下,过大的气门重叠角则会使得废气过多的泻入进气端,吸气量反而会下降,气缸内气流也会紊乱,此时ECU也难以对空燃比进行精确的控制,从而导致怠速不稳,低速扭矩偏低。相反,如果配气机构只对低转速工况进行优化,那么发动机就无法在高转速工况下达到较高的峰值功率。要使发动机在不同工况下都达到最优状态,就要求配气相位可以根据发动机转速和工况的不同进行调节,高低转速下都能获得理想的进、排气效率。可变气门正时技术通过改变进排气凸轮轴的旋转角度来实现改变进排气门的开启和关闭时间。虽然可变气门正时技术在各个厂商的称谓略有不同,但是实现的方式却大同小异。本文以大众系普遍使用的链张紧式进气相位可变技术和丰田公司的智能可变气门正时系统VVT-i技术为实例讲述可变气门正时技术的工作过程。

1.链张紧式进气相位可变技术

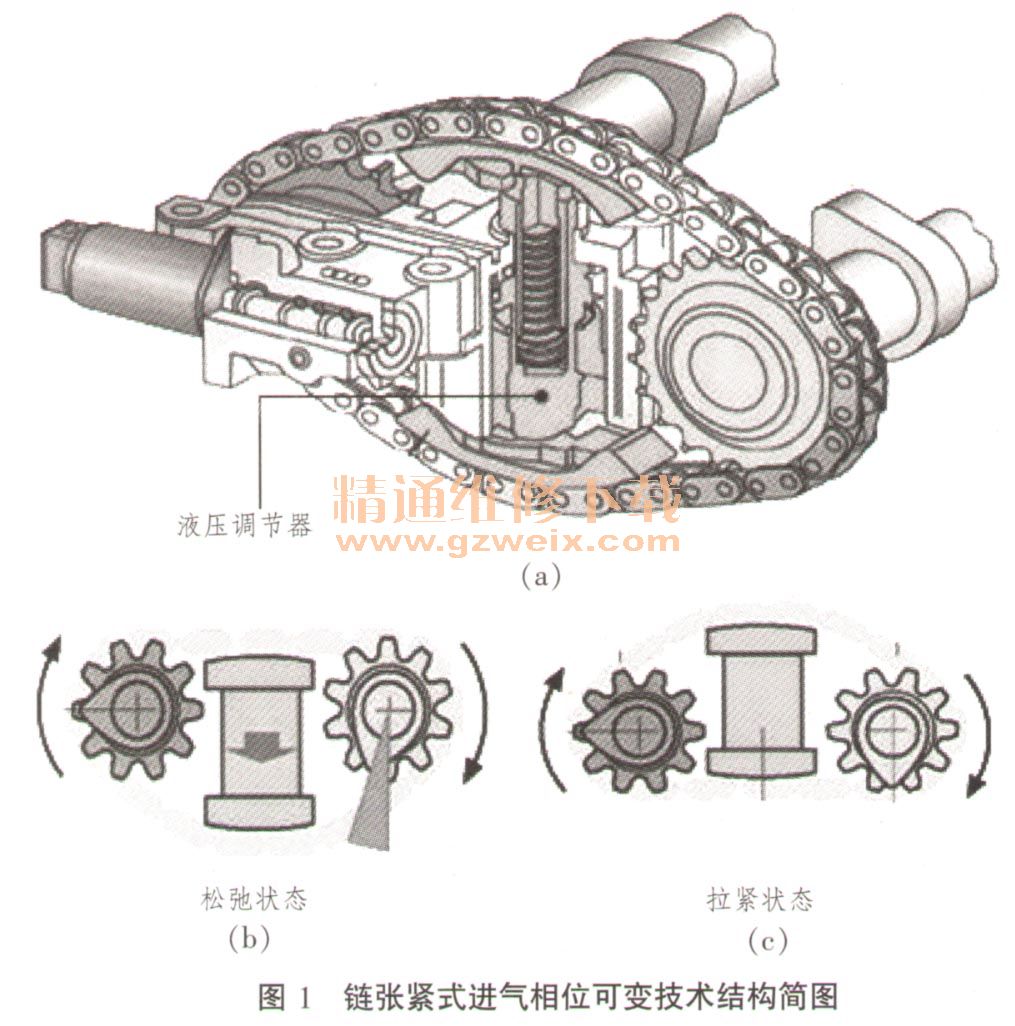

链张紧式进气相位可变技术结构简图如图1(a)所示,该技术只能对进气凸轮轴进行调整,排气凸轮轴被曲轴正时齿带驱动,不能调整,而凸轮轴的调整是通过电控液压活塞将油压作用于链条张紧器来完成的,凸轮轴调整机构的工作油路与气缸盖上的润滑油道相通。

发动机在中低转速时,为获得大转矩输出,凸轮轴调整器向下拉长,于是链条上部变短、下部变长,如图1(b)所示。因为排气凸轮轴被同步带固定,因此排气凸轮轴不能被传动,进气凸轮轴被超前1个角度实现了进气门提前开启和提前关闭。

发动机高速转时,功率大,要求进气门延迟关闭,凸轮轴调整器向上拉长,于是链条上部变长、下部变短,如图1(c)所示,排气凸轮轴被同步带固定,因此排气凸轮轴不能被传动,进气凸轮轴被延迟1个角度实现了进气门延迟开启和延迟关闭,进气管内气流速度高,气缸充气量足。

2.智能可变气门正时系统VVT-i技术

1992年(宝马VANOS,三菱MIVEC出道的同年代),丰田推出了其第一代气门驱动技术----VVT可变气门正时(VARIABLE VALVETIMING),通过行车电脑对发动机工况的收集来对气门开合时间进行初级调节。所谓初级调节则是VVT系统只能控制1根进气凸轮轴,除此之外,ECU只能依靠凸轮轴以及相比后来相当有限的机构传感器获得发动机的运作数据,并且只能在固定的4400r/min利用油压驱动VVT控制器内的花键开始运作,因此1992年的VVT系统对进气阀门开合时间只能进行比较简单和有限的两段式控制,技术价值在当时非常有限。1995年峰回路转,作为VVT技术的传承者也就是今天我们所熟悉的智能可变气门正时VVT -i (VARIABLEVALVE TIMING -INTELLIGENT)崭露头角,被装备在丰田1 JZ-GE发动机上,VVT-i可获得更佳、更精准的控制。

丰田VVT-i发动机的ECM在各种行驶工况下自动搜寻1个对应发动机转速、进气量、节气门位置和冷却液温度的最佳气门正时,并控制凸轮轴正时液压控制阀,并通过各个传感器的信号来感知实际气门正时,然后再执行反馈控制,补偿系统误差,达到最佳气门正时的位置,从而能有效地提高汽车的功率与性能,尽量减少耗油量和废气排放。

如图2所示为丰田V VT-i结构与工作原理简图,内转子与凸轮轴相连,内转子在外转子的推动下旋转,外转子由正时机构驱动。内转子在油压的作用下可以实现一定范围的凸轮轴角度提前和延后。