连杆是发动机结构中不可或缺的一部分,发动机能够可靠的工作、降低损耗以及噪声,很大程度上取决于连杆的质量、精度等。本文介绍了连杆工艺的相关理论基础及连杆的技术特点和技术要求,对连杆的加工工艺规程进行了详细介绍。按照常用的基准选择要求对连杆机械加工过程中的粗基准和精基准进行了选取。最后介绍了切削用量的选择方法。为后续指定连杆加工余量的确定以及工时定额的计算打下基础。

一、基本概念及理论基础

(一)加工工艺

加工工艺是在生产过程中通过一定的方式改变被加工器件形状、尺寸、相对位置等,使毛坯件成为成品零件或者半成品零件的过程。

(二)发动机连杆工艺规程设计的要求

加工工艺规程是实际加工制造过程中的纲领性文件,所以在制定相关加工工艺时应注意满足以下几点要求。

1.制定的加工工艺必须能够完成设计图纸所述的零件的各项精度要求,确保零件的加工精度,同时要兼顾生产技术,注意工艺对生产效率及损耗的影响;同时要尽量减轻工人的劳动强度。

2.在考虑现有生产设备的基础上,选用尽可能先进的工艺技术。

3.工艺规程的内容应正确、完整、统一、清晰。编写工艺规程的过程中应尽量使用标准术语,使用的符号及表格的填写等均应与相关的行业或国家标准统一。

二、发动机连杆加工工艺规程设计

(一)连杆的功用

连杆是发动机中参与转变运动形式的构件,主要是将活塞的往复直线运动通过曲柄连杆机构转变为曲轴的旋转运动,以输出动力马区动汽车。主要用在内燃机或蒸汽机上。连杆的主要作用就是充当发动机活塞与发动机曲轴之间的传力装置。其工作状态如图1所示。

(二)连杆的特点分析

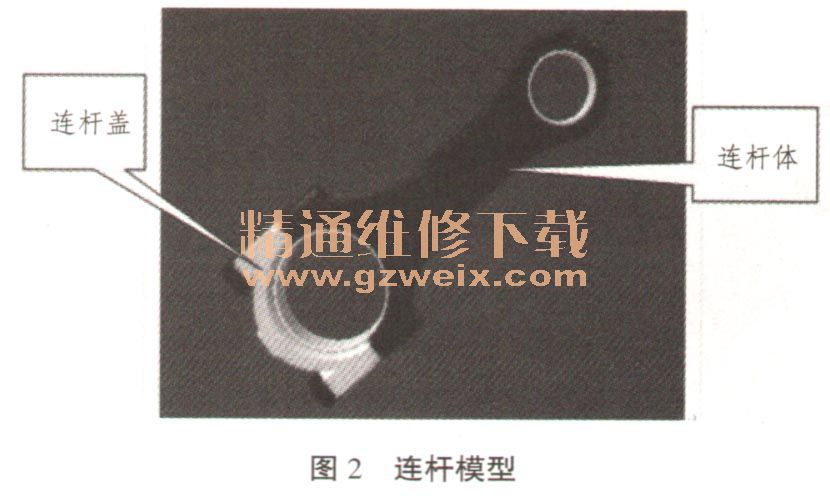

连杆包括连杆大头和连杆小头,每一部分都可分为连杆体和连杆盖2个部分。装配时,采用螺栓连接,将这2部分组合在一起,大端与发动机曲轴相连,小端则通过活塞销连接在活塞上。

1.连杆有2个互相垂直的对称面,一个对称面平行于连杆的圆环形端面,也就是锻造连杆毛坯的模具分型面;另一个对称面则通过两端圆孔的轴线。

2.连杆毛坯用锻造成型,因此,连杆体和连杆盖都具有模锻斜度,包括连杆体上的槽和凸台。

3.连杆毛坯成型以后,加工表面主要集中在两端面和孔,其它表面大多属于非加工表面。

4.由于连杆体和连杆盖在使用过程中均是成对使用,且要求很好的装配精度,所以一般情况下都是成对加工,不能与其它连杆互换。

连杆模型如图2所示,它由连杆体和连杆盖2部分组成。