2 门锁所承受载荷的来源

门锁所承受载荷来源,包含门锁卡板的回位力、密封胶条压缩产生的密封力、车门系统时效性反力以及零件制造误差产生的额外反力等。

2.1密封力

车门密封条,在汽车中起了介质密封作用,能隔离驾驶室与外部空间,能有效地降低风噪声,并且能防止外部风沙、雨水及尘土等物质侵人车内。同时,密封条可以在一定程度上缓解车辆行驶过程中车门的振动,提高车辆乘坐舒适性。但是由于密封条的这种性能要求,往往与汽车门锁的载荷构成矛盾关系。

车门在关闭状态时,密封条受到挤压,产生一个反向的作用力,作用于车门与密封条的配合位置。密封条对车门门锁的影响即来源于此反向作用力对车门门锁的作用。此反向作用力的大小主要由密封条本身的非线性特征和压缩量决定。密封条的非线性特征取决于其截面设计,以及泡管的压缩负荷。

2.2车门系统时效反力

在进行全球客户质量评定时,车门解锁力大一直是影响项目开发阶段或整车一次性下线合格率重要问题点,投入相当多的精力进行公关但是难见明显的效果,但是在车子放置一段时间后,再去检查车辆,发现功能正常,以前的故障缺陷不存在了。

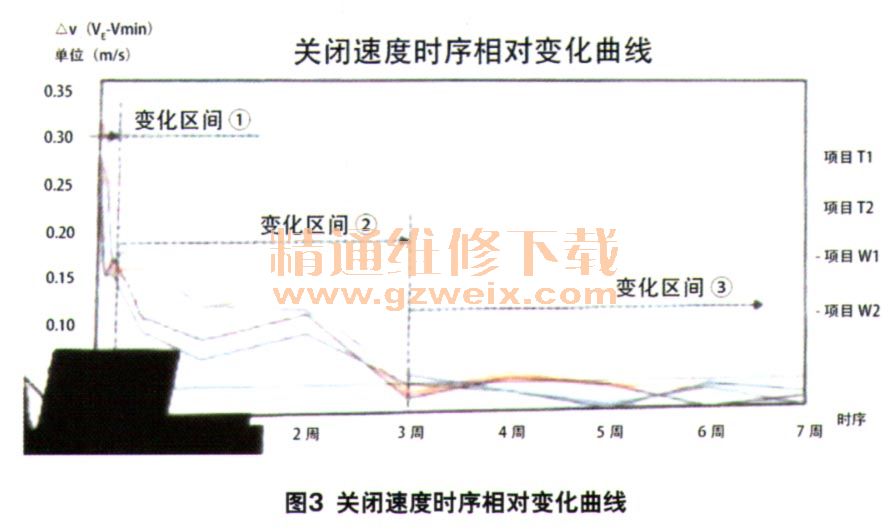

如图3所示。

变化区间①,车辆下线0-24小时区段,密封力快速衰减。

变化区间②,车辆下线24小时~3周区段,密封力缓慢衰减。

变化区间③,车辆下线3周以后区段,密封力微弱衰减,趋于稳定。

以上数据摘自“车门关闭性能时效研究”。

2.3额外的载荷

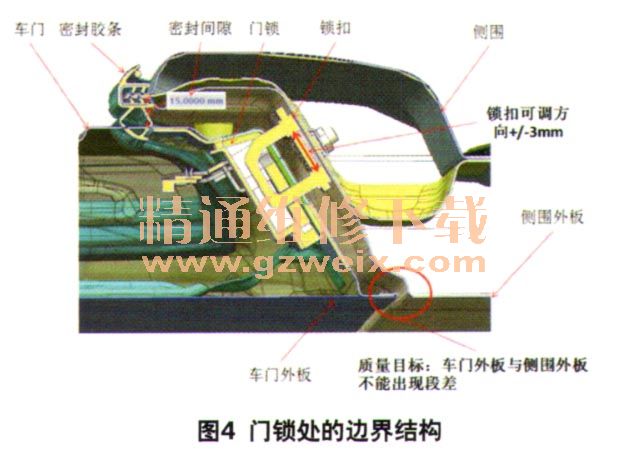

欲分析门锁额外载荷的来源,就需要了解门锁处的结构,主要由:车门内板、车门内板、锁体、锁扣、B柱或C柱(含侧围)、密封条组成(图4)。

主要的组装关系为:车门内板通过包边与车门外板连接、门锁固定在车门内板上、锁扣固定在B柱或C柱上、密封条固定在B柱或C柱上、密封条的可压缩面与车门内板配合。

质量目标:车门外板与侧围外板不得有面差,即共面。

这就形成了一个闭环的尺寸链,最终内间隙吸收了所有零件的制造误差。所有零件的制造误差累积无法满足内间隙的检测质量目标为15±1 mm(14~16 mm),内间隙不符合设计目标,进而影响到密封力不能满足设计要求,最终体现在车门解锁力上。

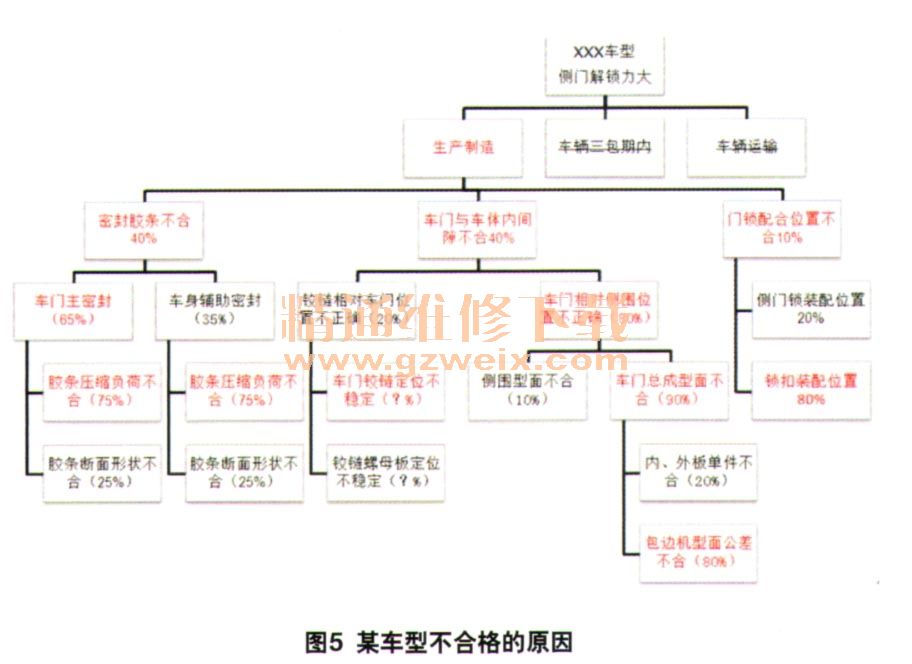

车门内间隙是我们的主要控制对象,同时也是白车身制造的质量难题。下面对某款车型的制造过程进行剖析,从而了解车门内间隙不合格的原因(图5)。

从某车型制造系统的剖析可以看出零件制造合格率低、焊接质量差、装配精度不足都是造成质量质量缺陷的主要因素。以往门锁解锁力大总是在门锁系统上找原因,本身就是找错了方向,不能从根本上解决问题。从对某车型的剖析上也是我们了解门锁解锁力大的根本原因是系统制造精度差。只有在根本原因上下功夫才能提高整个系统的综合水平。

3 结束语

为了获得良好的解锁力,要综合应用多项措施:

(1)选用合适而质量稳定的门锁,在零部件层面上对零件的一致性进行监控,必要时可以调用查看供应商的监控数据,从而获得合适的门锁回位力,同时保证零件的一致性,减小车门系统的质量波动;

(2)与供应商一起分析探讨各部位各密封截面,借助计算机辅助仿真分析软件进行虚拟分析,从而获得密封截面的受力、变形等仿真数据,从而得出合适的虚拟CLD曲线;同时在零部件实物阶段进行实物的测试对比,以获得符合设计状态且稳定的零件。

(3)由于车门系统时效反力的客观存在,对车门解锁力进行评价时,应在消除密封力快速衰减阶段以后,方能得到正确的判定。

(4)制造质量应从单件零件质量、焊合总成零件质量、装配(匹配)质量,检测等方面重点控制,提高制造一致性。根据以上分析密封条质量、车门调整装配质量、车门包边质量及锁扣调整等应为制造重中之重的监控区域。