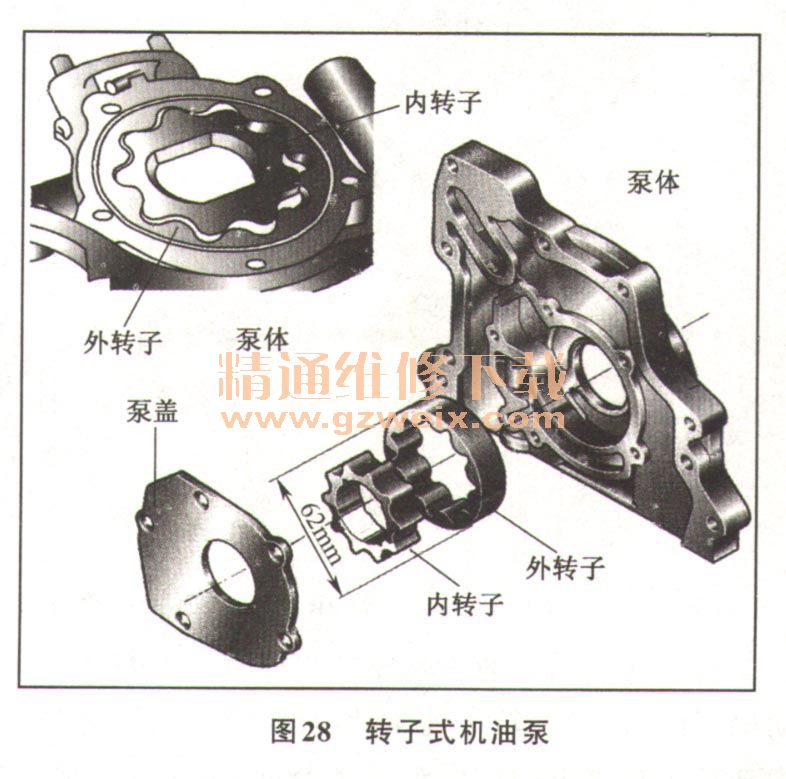

3.转子式机油泵

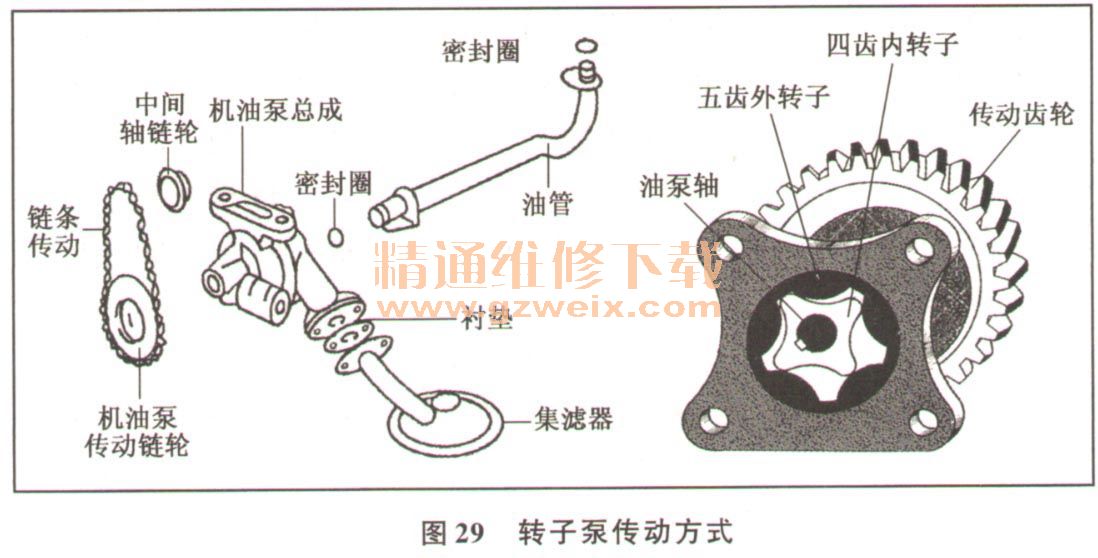

转子式机油泵如图27、图28的所示为两种不同齿数的转子泵结构图,主要由泵壳泵盖、外转子、内转子、转子轴、机油泵链轮、限压阀等组成。内、外转子安装在机油泵壳内,转子轴伸出泵壳,在转子轴外端安装有机油泵链轮。机油泵用螺栓安装在曲轴箱内,由中间轴通过链条驱动,在维修时,衬垫、O形密封圈、开口销不允许重复使用。图29所示为齿轮传动和链条传动的转子式机油泵。

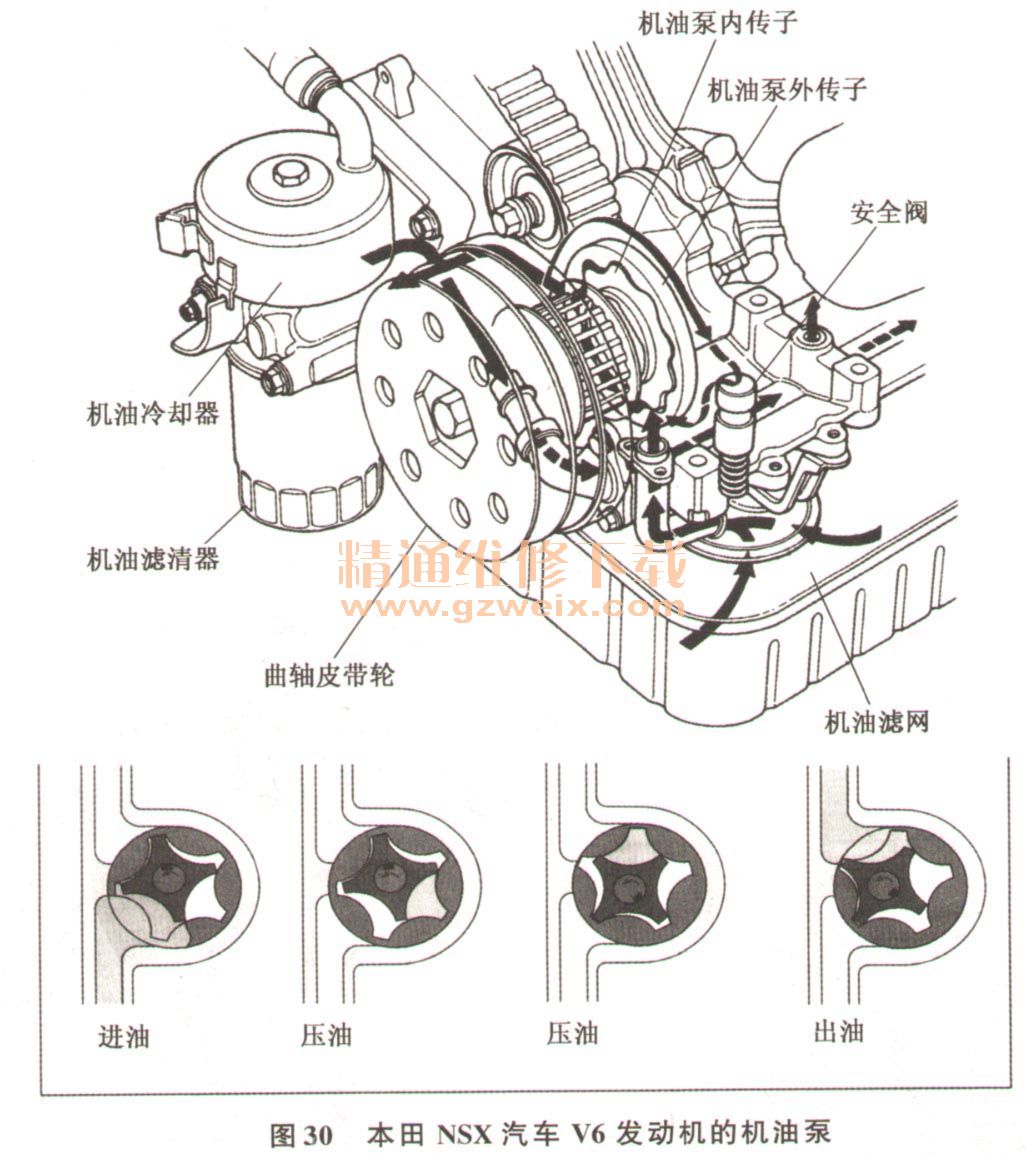

图30所示为进口本田车型,内外转子式机油泵,从以上几个图中可以看出,内外转子式机油泵的外形结构和传动方式不同,但油泵的内部结构和工作原理是相同的,内转子一般为4~8齿,外转子比内转子多一个齿,即内外转子式机油泵两转子不论齿的数目有多少,最终是外转子要比内转子多一个齿。

转子式机油泵的工作原理是外转子在泵壳内可自由转动,内外转子有一定的偏心距。发动机工作时,通过转子轴驱动内转子转动,同时带动外转子一起转动,无论转子转到任何角度,内外转子每个齿的齿形轮廓线上总有接触点,所以在内外转子间形成4个工作腔。

由于内外转子的齿数不同,且存在一定的偏心距,所以在机油泵工作时,内外转子间的4个工作腔位置和大小都不断变化。每个工作腔总是在容积最小时与泵壳上的进油孔连通,随后容积逐渐增大,产生真空,将润滑油吸入工作腔。当工作腔与进油孔隔开与出油孔连通时,其容积又逐渐减小,使油压升高,将润滑油从油孔压出。

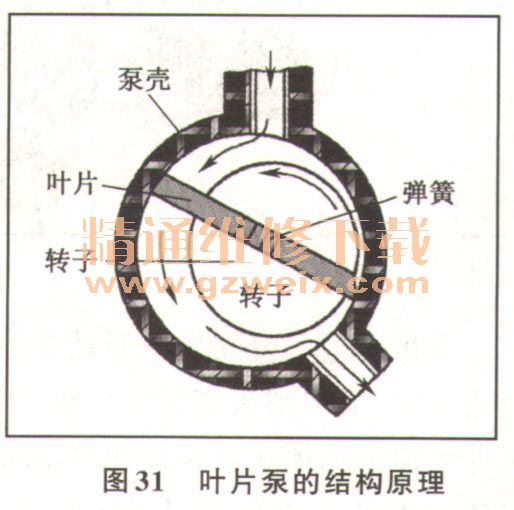

4.叶片式机油泵

如图31所示,叶片式机油泵主要由偏心转子、叶片、弹簧及泵壳等零件组成,结构较简单。转子与泵壳偏心安装,叶片装在转子槽中,由弹簧将叶片压紧在泵壳上。当转子旋转时,带动叶片一起转动,当叶片转过进油口时,随着转子的继续旋转,叶片、转子和泵壳三者之间组成的容积逐渐增大,产生一定真空度,将机油从进油口吸入。当叶片转至出油口时,叶片、转子和泵壳三者间的容积逐渐由大变小,油压升高,叶片将油压入出油口,送入油道。

5.流量可变式叶片式机油泵

现代新型中高档车辆润滑系统中的机油泵多使用可变输出油量控制的叶片式机油泵,如图32所示的宝马N53发动机使用的机油泵。N53发动机配备了一个体积流量控制油泵。电控油泵在相应的发动机工作条件下可以根据需要输送润滑油。在低载荷工作范围内不会输送过量的润滑油。这种工作模式降低了泵的工作载荷,因此也降低了发动机的油耗,同时也延缓了润滑油老化的过程。它采用了滑阀式叶片泵设计。在输送模式下,泵轴放置在壳体内偏离中心的位置,叶片在旋转过程中呈放射状交替工作。最终,叶片形成了具有不同体积的舱。随着体积的增加,润滑油被吸入,相反地,随着体积的减少,润滑油被排出进入滑油槽内。

其流量控制的基本原理如图33所示,油泵转动时,油压作用于分配器滑阀,倾斜停止面(摆锤式支架)用一个力紧靠在压缩弹簧上。摆锤式支架改变滑阀的位置。当泵轴靠近滑阀的中心位置时,体积变化很小,输送的润滑油的体积也不大。体积变化和泵送量大于泵轴偏离中心位置时的数值。如果发动机需要的油量增加,例如,可变气门正时系统(VANOS)控制参与工作,润滑系统的压力下降,也会造成分配器滑阀的压力降低。相应地,泵增加了输送量,并重新建立起压力条件。当发动机所需要的润滑油量降低时,泵相应地降低输送量,直到达到零输送量。

体积流量可变式机油泵的核心部分是滑阀。滑阀可沿泵的轴线移动,如图33上半图为低输出,下半图为高输出。处于输送设置时,滑阀位于偏离泵轴线中心的位置。通过这种方式可使抽吸侧体积流量显著增加并使压力侧体积流量显著减小。这样可以提高泵功率。滑阀朝泵轴线方向移动时,体积流量变化减小直至几乎不再产生任何体积流量变化。泵功率也会随之减小,直至最后调节至最小输送功率。滑阀位置取决于调节油室内的机油压力。该压力可使滑阀克服弹簧力移动。如果该压力较小,滑阀就会偏离中心且输送功率较高。如果该压力较大,滑阀就会逐渐压向中心且输送功率降低。

如上所述,机油系统内的调节压力取决于克服调节油室内压力的弹簧力。弹簧较软时,更容易通过较小压力使滑阀朝中心方向移动。弹簧较硬时则需要更大压力来降低泵的供给量。因此选择机油系统内存在压力时可压回的弹簧。特性曲线调节方式是对体积流量调节方式的进一步简化。