二、系统各传感器检修

(一)发动机转速传感器与凸轮轴位置传感器

1.位置(外观)

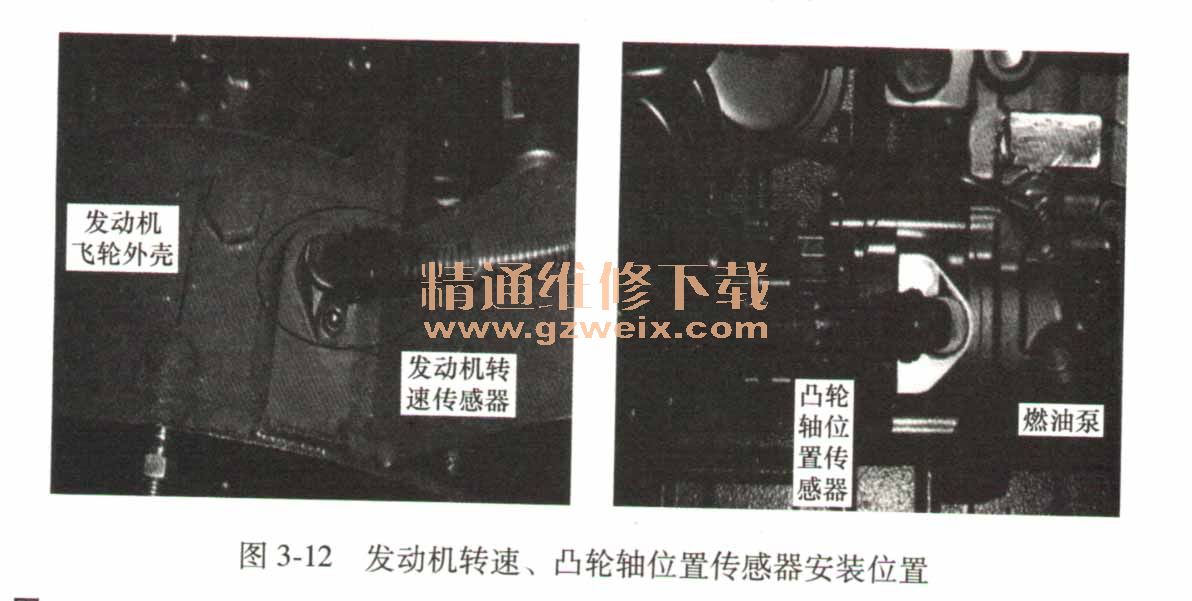

发动机转速传感器安装在飞轮壳上,其外观如图3-11所示。凸轮轴位置传感器安装在燃油泵上。两个传感器安装位置如图3-12所示。

2.作用

发动机转速传感器用来采集柴油机转速信号,以便ECU计算曲轴转速、位置、循环供油量和喷油时刻等,还可以提供曲轴位置信号以便ECU对喷油正时做出准确控制;凸轮轴位置传感器(有些资料称其为辅助转速传感器)用来作为转速信号计算曲轴转角的基准信号,可用来判缸和车辆跋行模式。

判缸过程

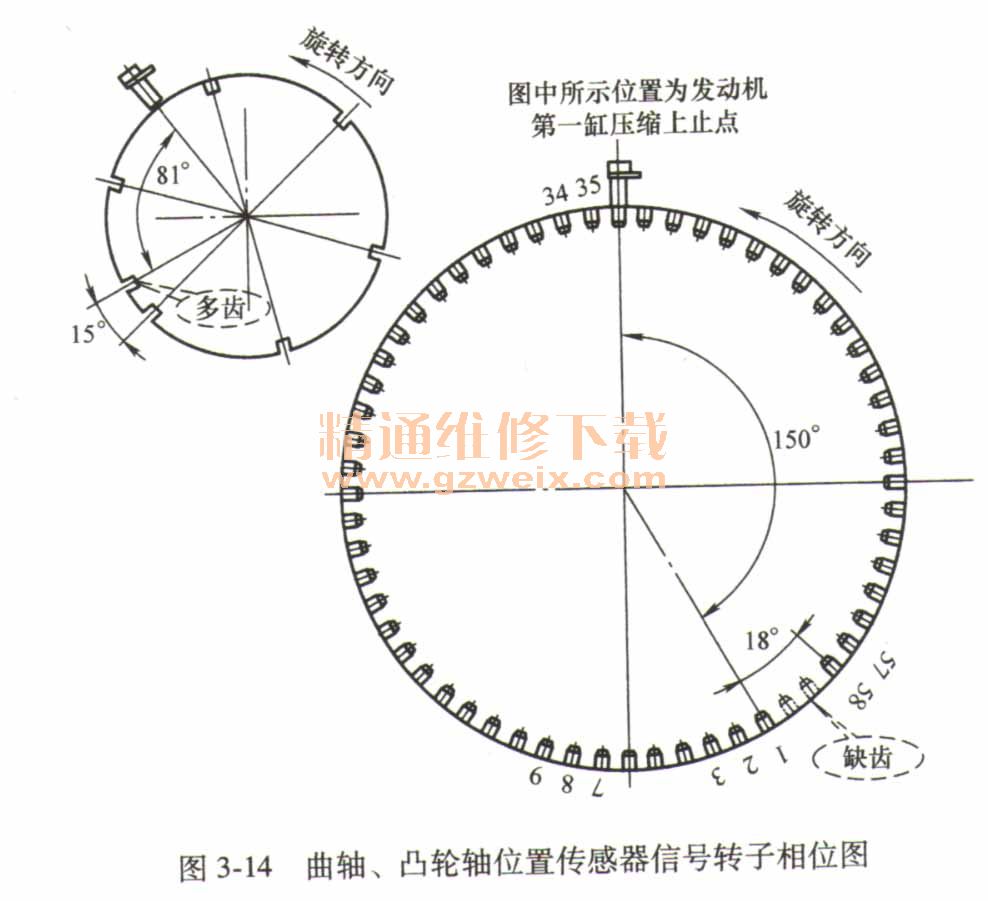

ECU根据电控柴油机曲轴信号盘与凸轮轴信号盘的相位关系判断柴油机运行的角度相位(也称判缸),并计算柴油机转速。仅在判缸成功后才能开始喷油,所以电喷发动机起动不一定比常规发动机快。

1.正常模式(曲轴/凸轮轴传感器均正常)

在起动过程中,曲轴信号与凸轮轴信号均正常时,ECU结合曲轴缺齿判断与凸轮轴多齿判断进行判缸。判缸过程迅速、可靠。

2.后备模式1(仅有凸轮轴传感器)

在起动过程中,仅有凸轮轴信号时,ECU通过检测判缸齿(第一缸前的多余齿)确定当前柴油机的正确相位,从而按照正确的喷油时序喷射。

3.后备模式2(仅有曲轴传感器)

在起动过程中,仅有曲轴信号时,当ECU检测到一个缺齿时,猜测柴油机此时处于第一缸上止点前,按照此假定的角度相位,以1-5-3-6-2-4的喷油时序持续一定次数的喷射,当发动机转速超过一定阂值时,可以判断此相位正确,从而判缸成功;若没有转速升高的着火迹象,则重新假定一相位喷油以判缸。

3.结构

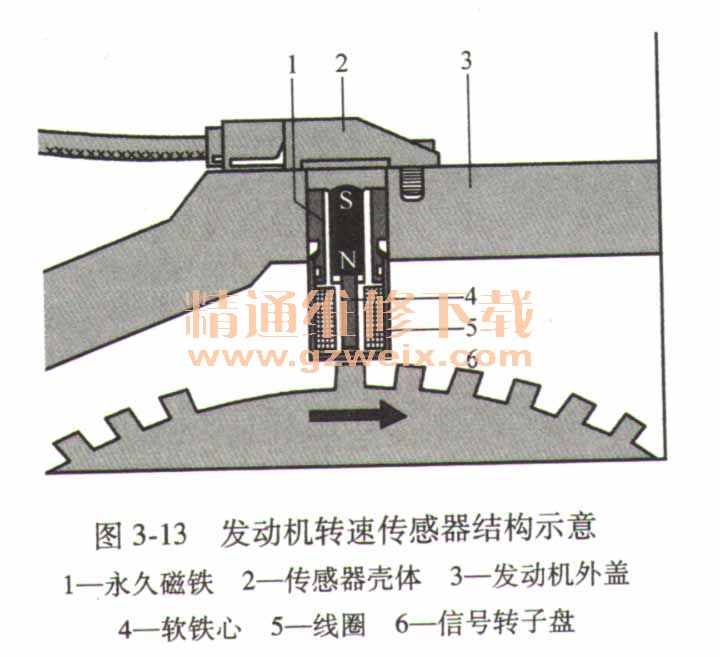

磁脉冲式发动机转速传感器如图3-13所示。

4.原理

原理为电磁感应原理。

转速传感器原理------在飞轮盘上,每隔6°有一个信号孔,但由于一周有2处没孔,因而飞轮盘上共有58个信号孔。发动机每转两圈就输出116个脉冲。此信号每隔6°检测发动机转速和曲轴位置。

凸轮轴位置传感器原理------安装在供油泵凸轮中心的盘形齿轮每隔60°就有一个齿,再加上辅助位置上的一个齿。因此发动机每旋转两周就输出7个脉冲,根据转速信号,凸轮轴的辅助脉冲可作为一缸的参考脉冲。曲轴、凸轮轴位置传感器信号转子相位图如图3-14所示。

5.电路

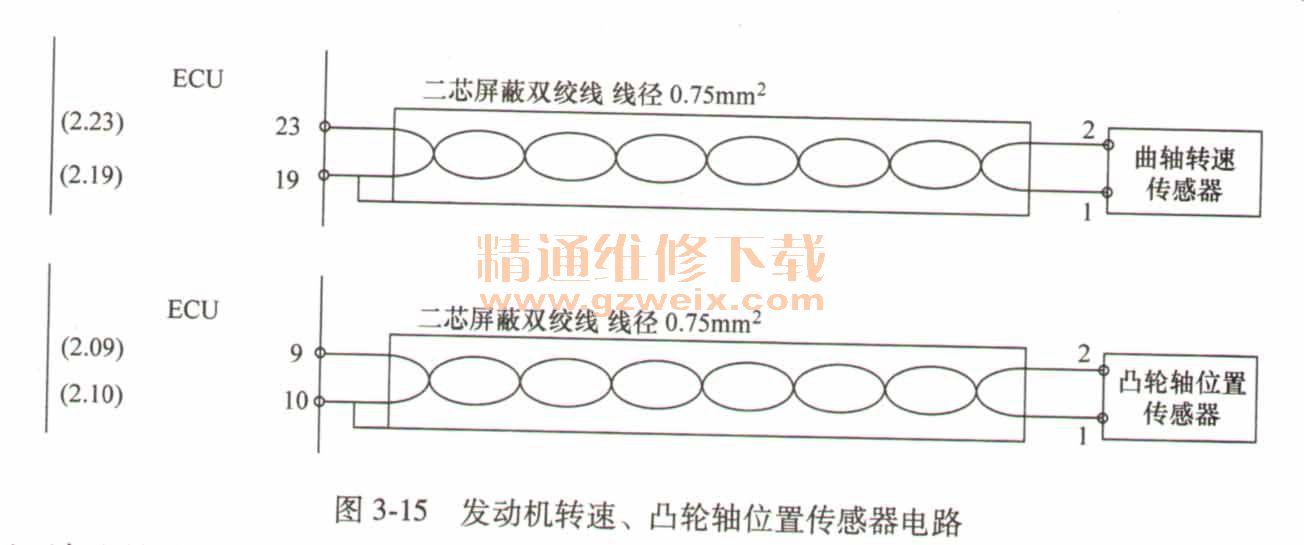

电路如图3-15所示。

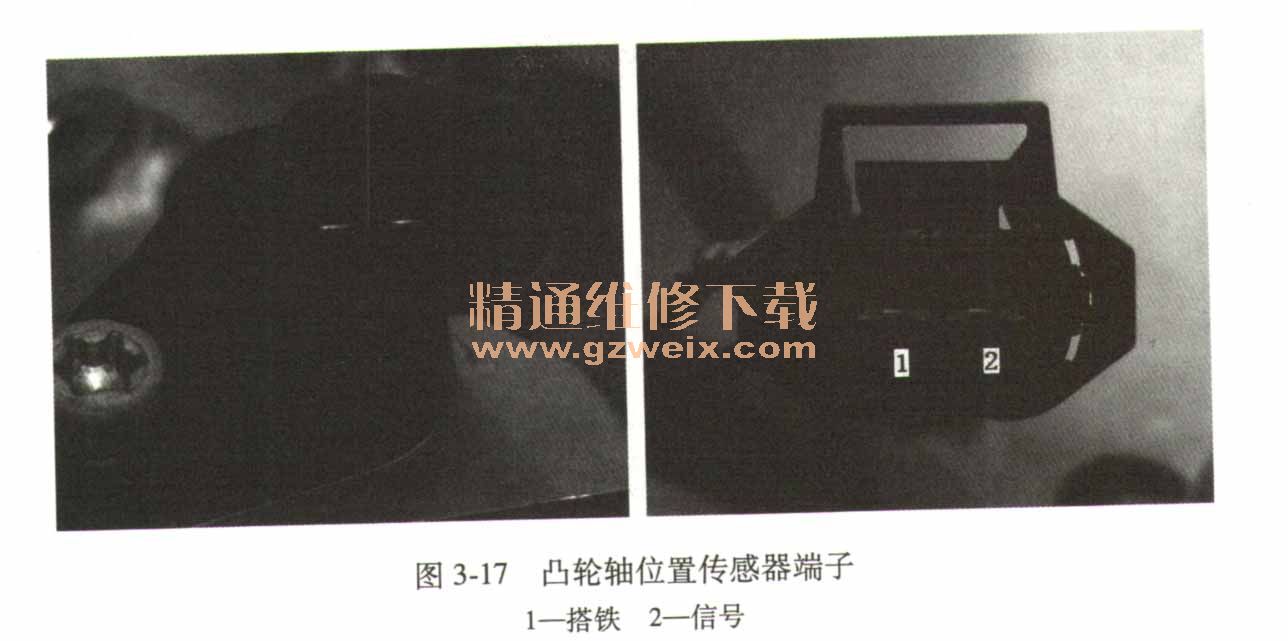

6.端子

两个端子分别为曲轴/凸轮轴位置传感器信号低端和曲轴/凸轮轴位置传感器信号高端,如图3-16和图3-17所示。

7.检测

检测步骤如下:

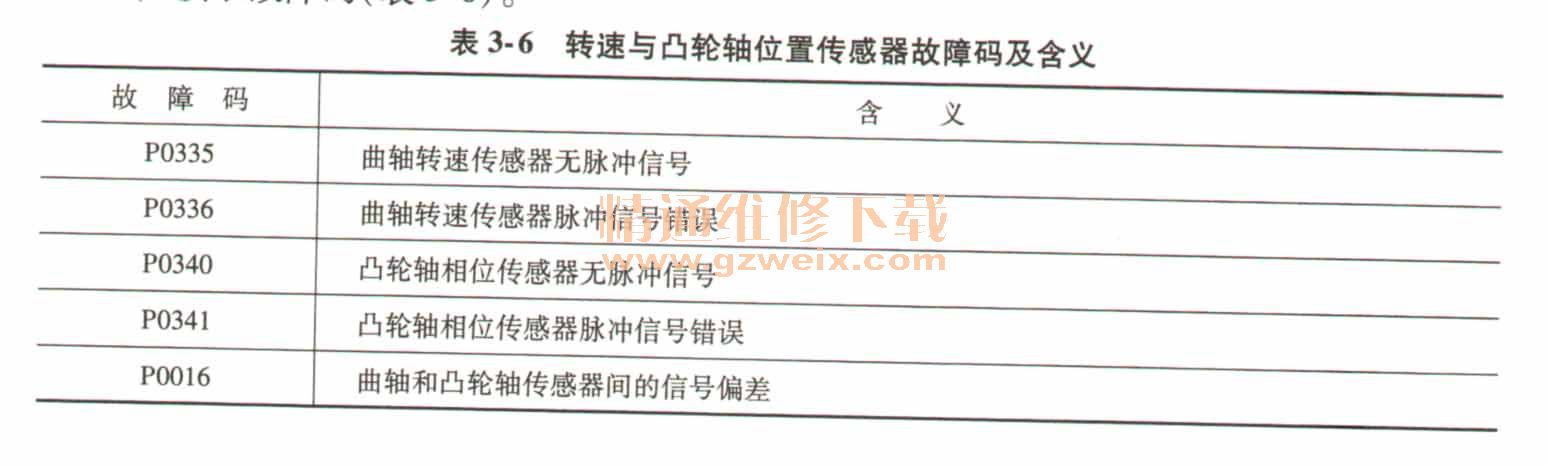

1)读取故障码(表3-6)。

2)检查发动机转速(凸轮轴位置)传感器。

①检查发动机转速(凸轮轴位置)传感器和传感器线束接头触针,应无损坏。

②检查发动机转速(凸轮轴位置)传感器外观,应无损坏。拆下传感器检查永久磁铁部位是否吸附有铁屑。

③检查发动机转速(凸轮轴位置)传感器固定螺栓是否松动。螺栓应以(8±2) N·m紧固,不应松脱。

④检查发动机转速(凸轮轴位置)传感器的电阻。

静态电阻值为R=860x(1±10%)Ω( 20℃)。

3)检查传感器线束。

①检查传感器线束与ECU连接部分的接头触针,应无损坏。

②检查是否对地短路。传感器线插端每个针脚对地电阻应大于100kΩ。

③检查是否线束间短路。分别断开ECU和传感器端插头,线束线插端两个针脚之间阻值应大于100kΩ。

④检查是否开路。线束靠近传感器端的线插针脚与靠近ECU端相应针脚之间(即线束中的同一根导线两端)阻值应小于10Ω。

4)清除故障码。

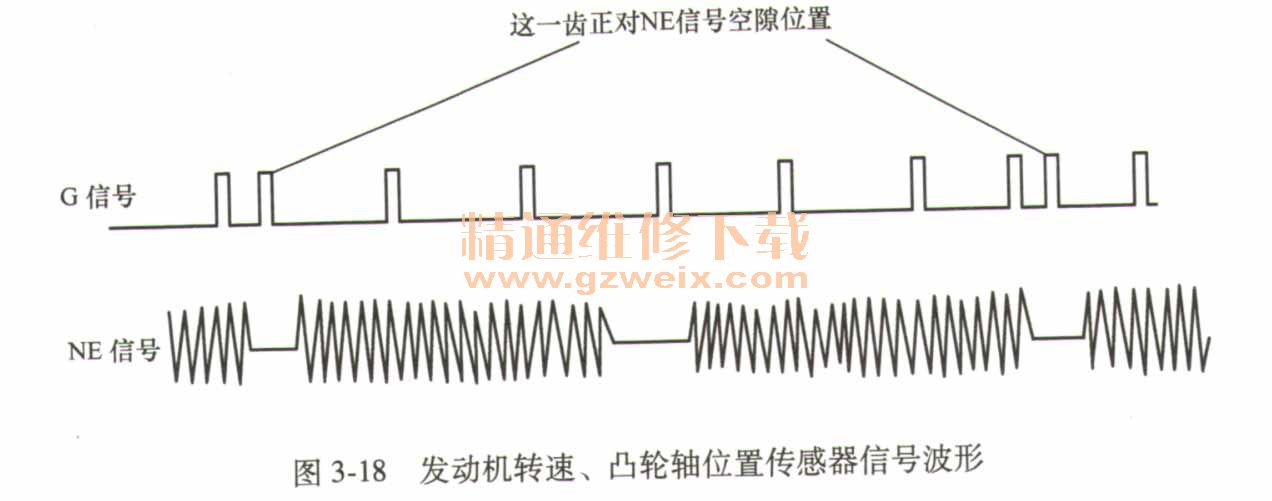

5)信号波形检测。

转速、凸轮轴位置传感器信号波形如图3-18所示。

8.注意事项

1)转速传感器与飞轮顶面间的间隙为(1.2±0. 5) mm,更换传感器以后必须以塞尺进行检查确认,如果超出范围,则需进行适当的调整。

2)在转速传感器附近,不能放置磁电设备或大电流电线。

9.故障

难起动、无法起动、高速发抖。