2 段位显示优化设计

仪表接收传感器采集的模拟信号,通过MCU控制段位液晶屏或LED指示灯显示相关行车信息,图3为仪表信号路由示意图。对于气压传感器,输出的信号形式为连续信号,而对于燃油传感器(干簧管式),输出的信号是非连续信号。接下来针对实际应用过程中出现的问题,基于制动气压和燃油量研究优化分段显示方案。

2.1制动气压的连续输入信号

某商用车制动储气筒内气压由传感器将气压(MPa)转换为电压(V)输入到仪表的AD采样接口,仪表根据气压传感器的输出特性将制动气压显示到段位液晶屏上。其中,该气压传感器的输出特性关系式为

U=(0.1+0.7×P)×Ui(1)

式中:U----气压传感器输出电压,V ; Ui----组合仪表给气压传感器的供电电压,5 V;P----储气筒内的气压,MPa,误差±0.03 MPa。

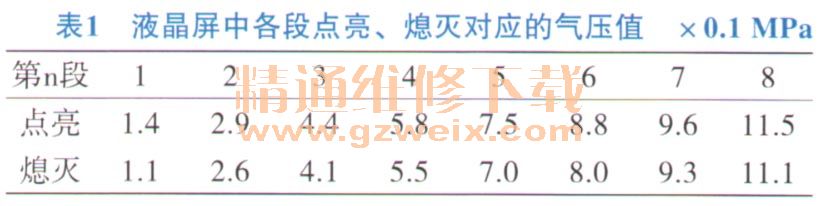

制动气压显示范围为0~1.2 MPa,根据显示效果优化情况,在液晶屏上分为8段显示,分辨率为0.15 MPa,如图4所示。正常行车时气压为7.99.5 MPa,要求仪表检测到储气筒气压低于0.55 MPa时进行报警,而储气筒卸荷时的气压为卸荷压力,其值为9.1 bar±0.2 bar,即0.91 MPa±0.02MPa。考虑到传感器、仪表以及储气筒APU整个系统误差的影响,为了保证显示更加合理,避免出现漏报警或显示数值过小情况,除了考虑各段对应的点亮值和熄灭值应该设置一定回差外,各段的点亮或熄灭应该考虑系统参数的匹配,特别是用户关注的第6段(9.0 bar)。如果仪表第6段点亮时对应的气压值是9.0 bar,而实际APU卸荷气压为8.9bar,就会出现制动气压显示偏小、不准的现象。表1是制动气压段位显示优化后,各段的点亮和熄灭值。

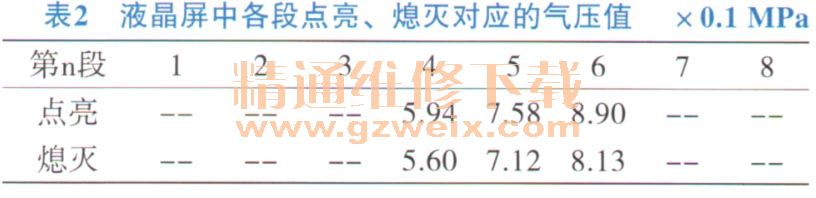

实车换装样件进行测试验证,将仪表显示气压值同标准气压计显示数值对比,如表2所示。

通过实车测试,发现仪表气压显示值比实际气压值稍偏小0.013 MPa,偏安全;且关键点(第4段、第6段)可以正常点亮、熄灭。有效避免了仪表显示气压偏小、不足、不准确的问题现象。

2.2燃油量的非连续输入信号

对于非连续输入信号,除了要考虑用户关注的信息点、系统误差外,还需考虑输入信号的不连续性。在整个量程范围内仪表能够获得多少信号点将影响到分段设计,或者根据显示效果确定分段数量,反向设计要求传感器在整个量程范围内可输出的数据点个数和各数据点之间的间隔。

某商用车的燃油传感器将剩余燃油百分比(%)转换为电阻信号(Ω)输入给仪表,仪表根据燃油传感器输出特性在液晶屏上以分段形式显示剩余燃油百分比。燃油传感器为干簧管式,输出特性为一组数据,见表3。燃油箱容量为120 L,外形尺寸规则,燃油传感器输出信号分为16段,并且各段之间燃油高度均等〔实际燃油表满量程对应的信号值为8Ω,实际燃油传感器可输出的信号最小为8.2Ω(燃油量与电阻关系为负相关),而且还存在系统误差,再加上线束有一定的电阻,所以出现了实车燃油表不能指示到满量程的问题。

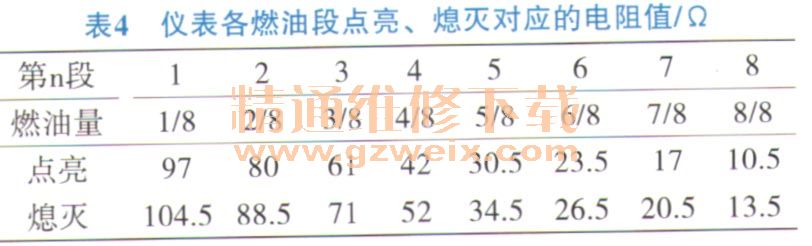

为了保证显示合理,减少显示误差,应避免出现油箱无油时仪表仍然有油量指示或燃油箱加满油时燃油不能点亮所有段(即100%)情况出现,避免用户抱怨。考虑提高用户体验,当燃油加到满量程后,在燃油消耗过程中,使得用户感觉燃油消耗不至于太快,同时提高用户满意度。仪表燃油指示为8段,均匀划分;当剩余燃油量为1段点亮(燃油量为118,约为15L,电阻>88.5Ω)时进行燃油过低报警。根据燃油信号分布情况定义仪表上各段点亮、熄灭时的信号(电阻)值,见表3。

考虑燃油传感器输出电阻误差(0~5%),整车线束电阻值(约0.7Ω),仪表采样电路误差(1%);为确保仪表燃油指示不受影响,对表3中定义的仪表各燃油段点亮、熄灭对应的电阻值进行调整,见表4。