3 压接可靠性

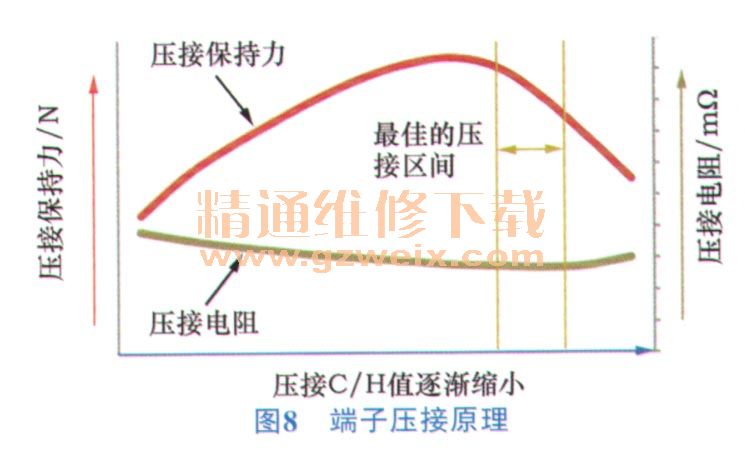

端子的压接是为了确保端子与导线实现可靠连接,既可实现较低的压接电阻,又能得到足够的机械抗拉强度。通过图8所示的压接原理可以清晰地看出压缩量、机械抗拉强度及压接电阻3者的关系。

随着压缩量的增大,导线拉伸强度由低到高,达到顶峰后开始下降,曲线的下降段会伴随着铜丝过量变形甚至容易被拔断;而压接电阻则是由高到低,形成谷底平缓段后略有回升〔从图8中可以看出,两项指标的最佳点并未重合,需要结合整体性能予以平衡。良好的压接品质要求高拉伸强度和尽可能小的压接电阻,所以选择恰当的压缩量是端子压接的关键:一般将压缩量控制在15%~25%为宜。

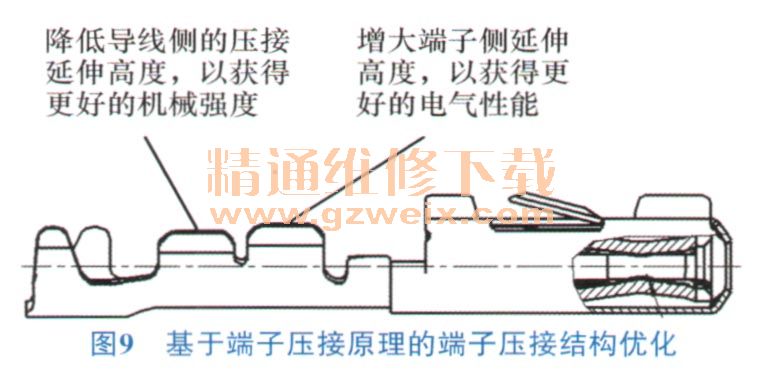

随着汽车线束轻量化的推进,应用0.13~0.22 mm,的导线将更加普遍,小线径的压接,由于铜丝较细,铜导线更易被压损,这种制造风险使机械性能和电气性能显得更难平衡。为同时获得良好的压接机械性能和电气性能,对端子结构进行针对性设计。将端子的压接进行功能区分,在靠近导线侧,以获得良好的机械抗拉强度为主,在靠近端子接触侧,以获得良好的电气性能为主。结合端子的压接原理,由于机械性能的最优点早于电气性能的最优点,所以将机械性能为主的端子后端高度设计得较低,而前端高度则设计得较高,使整个端子压接的机械性能和电气性能得到更好的平衡,如图9所示。

目前行业内,普遍通过观察端子压接剖面的方式来判断压接是否可靠。压接剖面在显微镜下的理想状态为:各铜丝及端子间均压接紧密,铜丝伴随有明显的挤压变形,并呈现出轮廓清晰的多边形(图10)。端子压接剖面的具体评判标准可参见QC/T29106-2014《汽车电线束技术条件》。

在满足如上所述的标准压接剖面的前提下,将该状态端子压接部位的高度和宽度值 (C/H,C/W)作为压接生产过程的评价指标。经过实际的压接参数监控发现:由于设备的机械稳定性和过程制造偏差,生产放行的压接高、宽标准应该比设计的压接高、宽要求更严,这样才能确保压接品质处于可靠的范围内。比如:在测量端子高度(C/H)时,正常的设计公差范围为±0.05mm,实际生产放行可以将其调整为±0.02 mm,即使设备存在正常的压接波动,也可以保证端子的压接高度满足标准要求,最大限度地满足压接性能指标的达成。

4 结论

本文对影响汽车线束端子连接可靠性的因素进行了深入分析,结合理论分析和试验验证结果,对各因素的具体规避方法进行了研究及应用,既为线束端子连接选型提供设计指导,又为端子连接不可靠的故障模式提供了具体的分析方法。