·数据显示:实时显示电池组总电压、单体电压、电流及温度参数。

·数据共享:与外部设备进行通信,实现数据的共享。

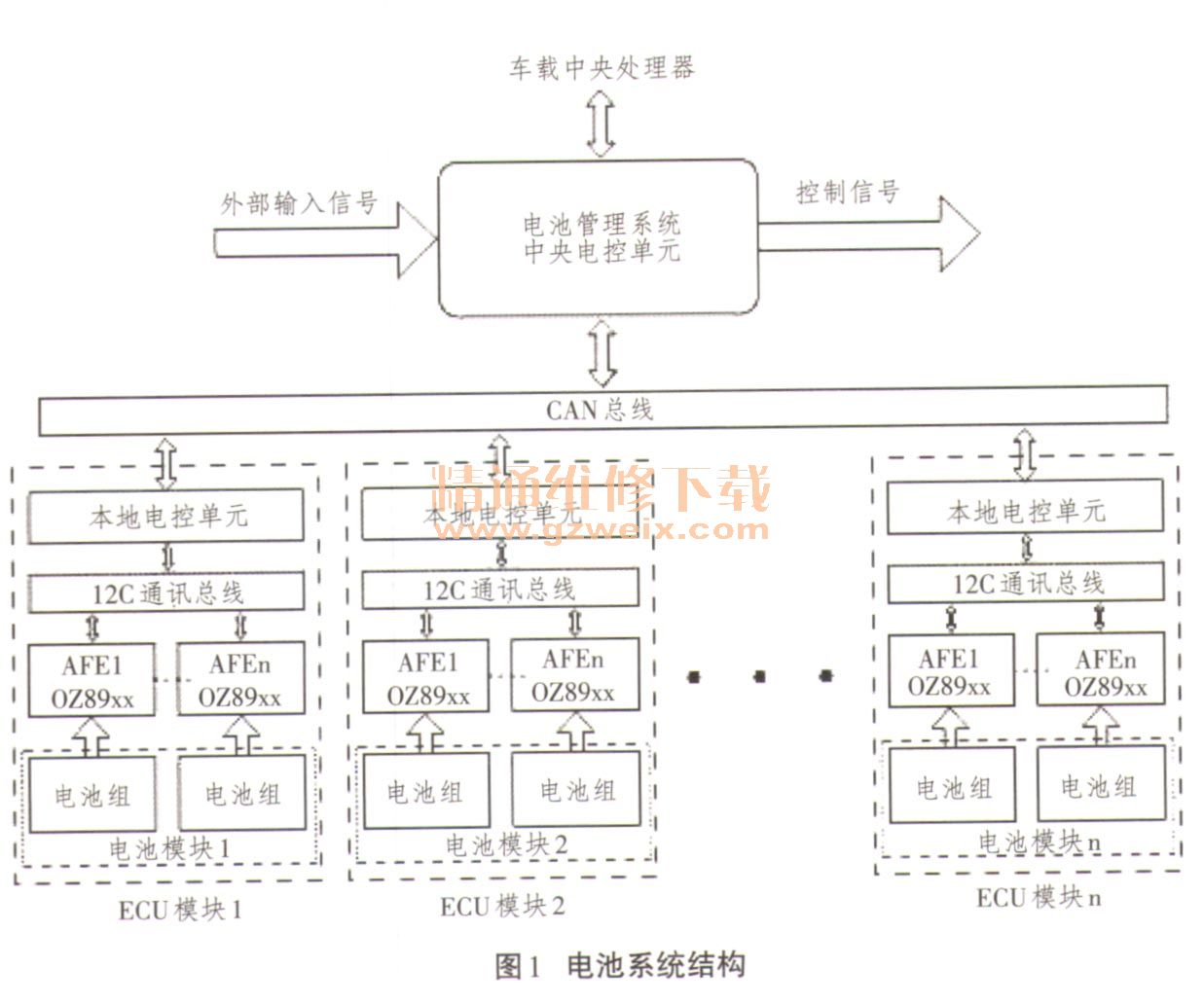

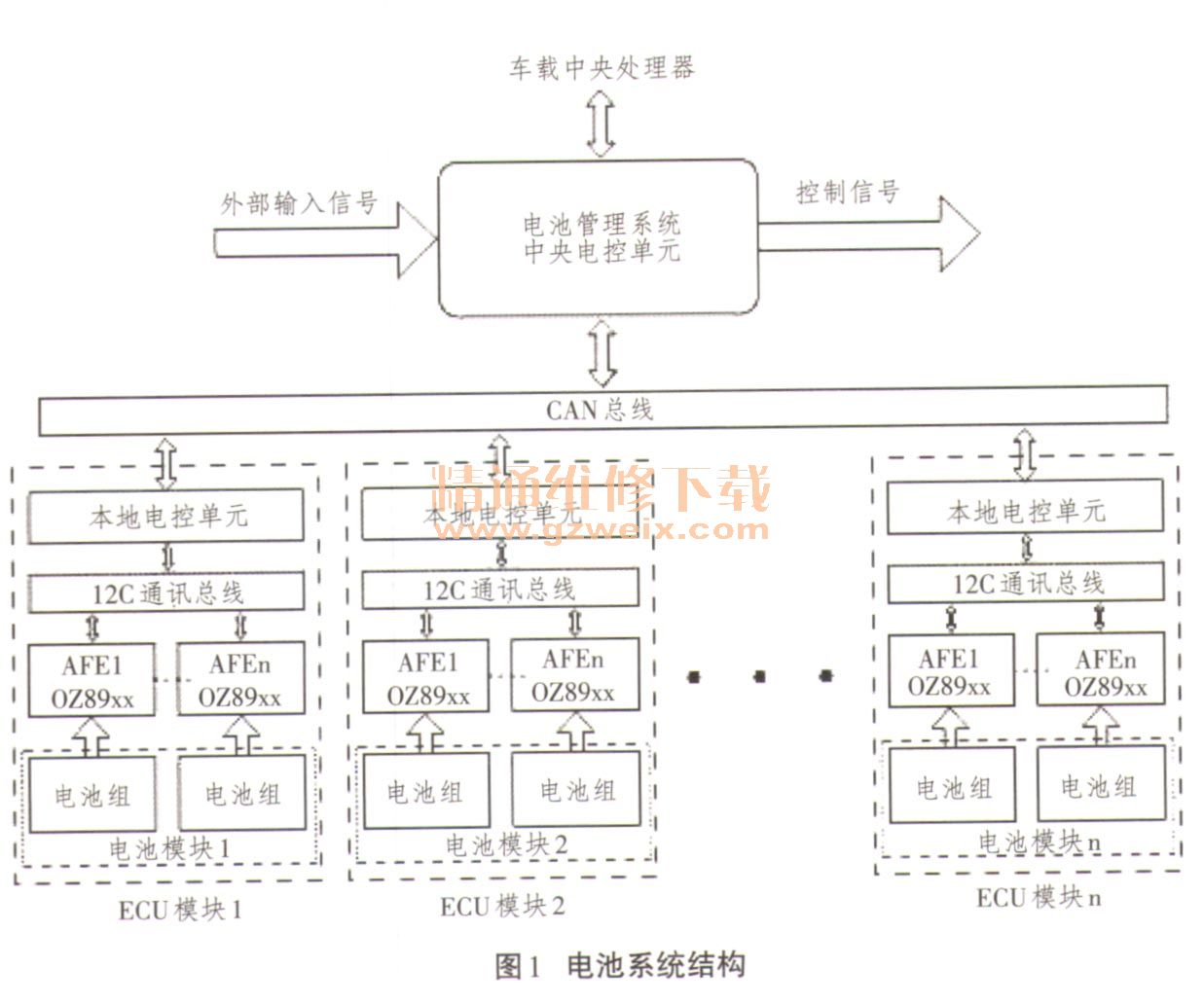

(2)系统结构

电池管理系统采用中央控制单元和本地控制单元2级结构,本地智能采集单元主要完成电池信息和状态检测,包括电压、电流、温度、充放电状态等的检测;中央控制单元完成数据的处理、SOC计算、逻辑判断和相应的控制。数据传递方式通过CAN总线通信,实现系统的集中管理与分布控制,方便电池在车上的分散布置,减少线束,提高系统的可靠性。电池系统结构如图1所示。

2.电池管理系统的主要硬件电路

电池管理的硬件电路部分主要有控制芯片的外围电路、电路电压采集电路、温度采集电路、CAN通信接口电路。首先分别对单体电池的电压、单体电池温度、串联电池组的工作电流、环境温度进行采样。然后输出数据通过显示板显示,并通过CAN总线,送到

电动汽车控制中心作相应的控制和液晶显示。

(1)电流采集电路

电池组在整车的实际工况中,电流的变化范围为-200A~+500A(精度:1A)之间,为了保证电流采集的精度,采用全范围等精度较高的分流器检测电池组总电流。信号经调理后送高速AD进行数模转换和电流积分运算,数字信号经光藕隔离后输入MCU进行处理。

(2)电压采集电路

在整车实际工况中,随着电池组充放电的进行,电池组的电压不断变化,单体电池之间电压的一致性也会大大影响电池组的性能,所以也有必要检测每个单体电池的电压。采用专用的电压采集芯片对单体电池电压进行模数转换后,通过光藕将数字信号传至MCU。单体电池电压的检测精度为10mv。

(3)温度采集电路

电池组温度也是影响电池组性能的重要参数,电池组温度过高或过低会造成电池组不可逆转破坏。本系统采用数字式温度传感器,把每个温度传感器的地线、数据线、电源线进行合并,采用1根数据总线来进行通信,温度检测精度为1℃。

(4)CAN收发模块电路

采用CAN收发器来进行MCU与动力总成控制系统及其它控制器之间CAN通信。CAN通信采用了共模扼流圈滤波等技术,通信抗干扰能力强,通信比较稳定。CAN通信能够用于动力总成控制系统与MCU间的数据通信及程序的标定与诊断。CAN收发器波特率为250kbps,数据结构采用扩展帧(29位ID值)。

3.电池管理系统的主要软件模块

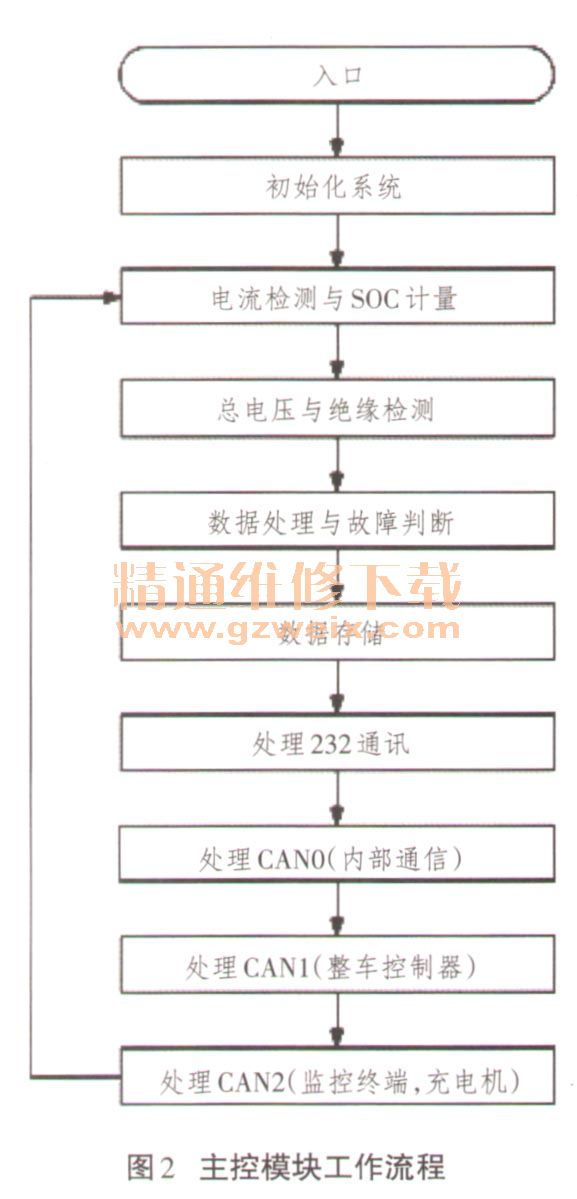

(1)主控模块

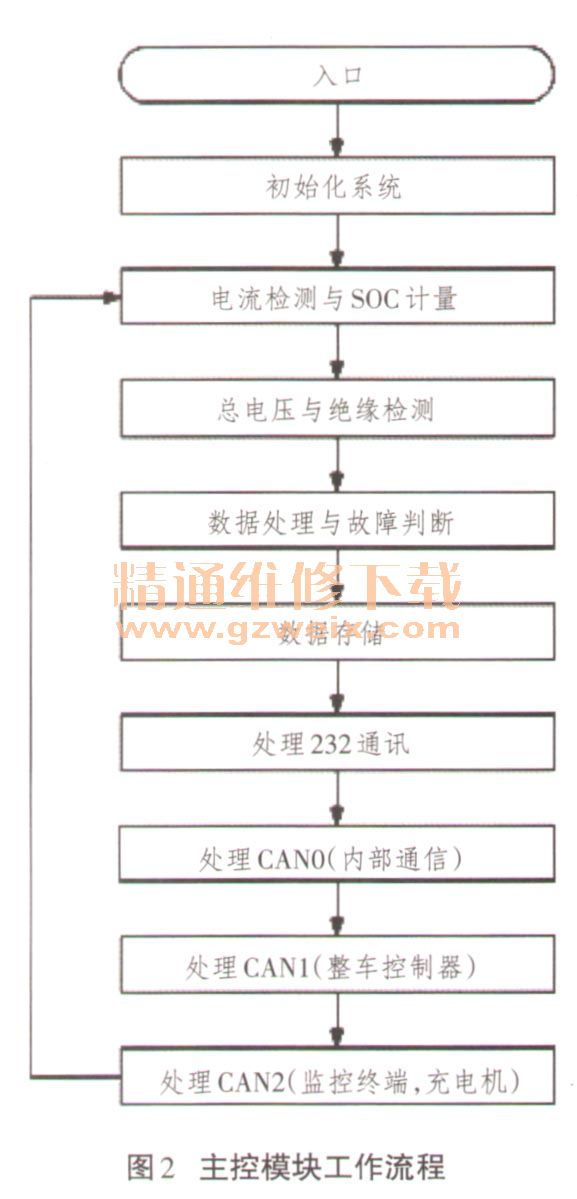

系统上电后,首先进行系统的初始化,对一些重要的参数进行赋值,对相关的外设进行配置和初始化。初始化完成后,进入主循环,在主循环里循环执行电流检测和SOC计量,总电压与绝缘检测,数据处理与故障判断,数据存储,232通讯、CAN0通讯、CAN1通讯和CAN2通讯这些子程序。主控模块工作流程如图2所示。

(2)从控模块

上电后先完成系统初始化,对一些重要的参数进行赋值,对相关的外设进行配置和初始化。初始化完成后,在主循环里执行电压检测、均衡控制、温度检测、热管理等子程序。从控模块工作流程如图3所示。

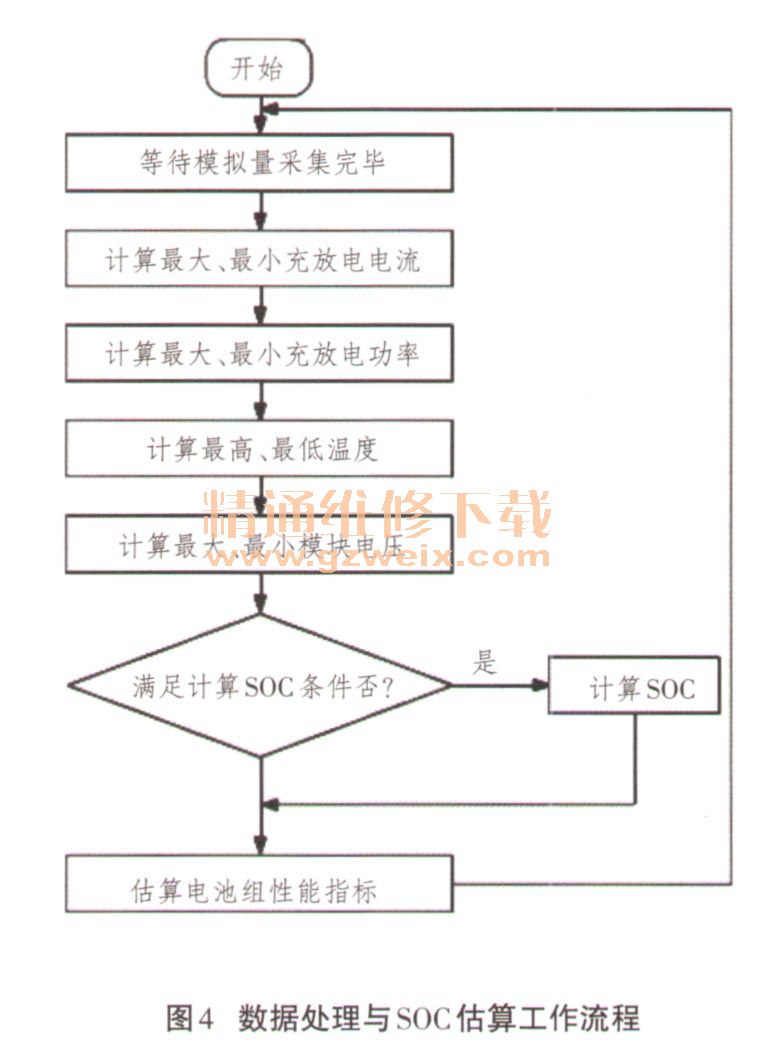

(3)数据处理与SOC估算

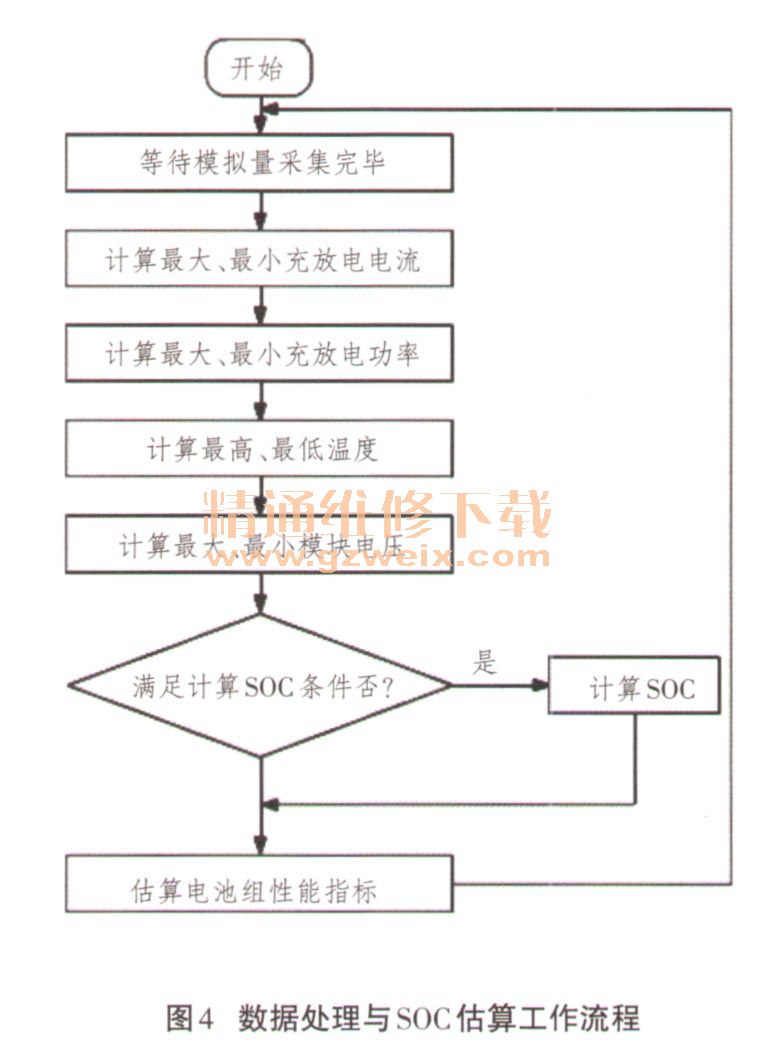

承担了电池管理系统核心的计算工作,包括电池组的SOC,最高、最低温度,最大、最小充放电功率,最大、最小充放电电流,最大、最小模块电压等数据的分析计算。SOC的估算在安时计量方法的基础上,采用电池的OCV-SOC曲线对SOC进行修正。数据处理与SOC估算工作流程如图4所示。

上一页 [1] [2]