一、车削细长轴常见的缺陷和产生原因及消除方法

1弯曲

产生原因: 尾座顶尖顶得过紧; 刀具几何参数和切削用量不当, 造成切削力过大; 切削时产生热变形; 刀尖与支承块间距离过大。

消除方法: 装夹力要适当; 改善刀具几何参数,减小切削量; 采用冷却液; 刀尖与支承块间距离应不超过 2mm为宜。

2竹节形

产生原因: 跟刀架外侧支承块调整过紧, 易在工件中段出现周期性直径变化。

消除方法: 支承块调整紧度应适当, 使支承块与工件保持良好接触。

3多边形

产生原因: 跟刀架支承块与工件接触不良, 有间隙。

消除方法: 正确磨好支承块弧面, 改善支承块与工件的接触。

4锥度

产生原因: 顶尖与主轴中心线对床身轨道不平行; 刀具磨损。

消除方法: 调整尾座使顶尖与主轴中心线对床身轨道平行; 可采用零度后角, 磨出刀尖圆弧半径。

5表面粗糙

产生原因: 车削振动; 支承块材料不当与工件接触不良; 刀具几何参数选择不当。

消除办法: 选择合理转速减小振动; 选择合适材料的支承块; 可以磨出尖圆半弧半径, 当工件长度与直径比较大时可以采用宽刃低速光车。

二、车削细长轴的辅助工装

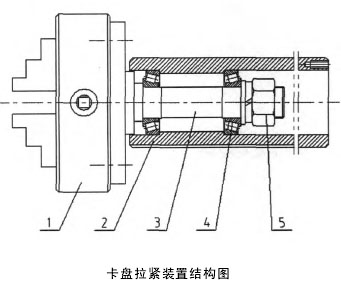

将原有的车床专用尾座主轴换成如图所示的特制主轴结构, 并将车床卡盘安装在芯轴上, 此结构的主要目的是将原来的顶尖固定工件方式改为卡盘装夹后再拉紧方式, 从而有效提高细长轴的刚度, 减小在车削时工件弯曲和振动。在车削前要将毛坯工件校直, 可以先将轴两端加工出装夹段, 然后将轴两端分别装夹在床头卡盘和尾座卡盘上, 旋转尾座手柄将工件适度拉紧。较短的细长轴可以调整尾座向后拉紧直接车削, 较长的细长轴要安装跟刀架或中心架。注意在车削时会产生切削热量使工件变长, 要随时调整尾座拉紧力。为了降低切削阻力, 进刀量和走刀量不要太大。在车削之前还要检查车床状况, 如主轴轴承是否有跳动, 拖板间隙是否过大, 尾座是否稳定对中等。