一台累计工作仅1800h的YT QH259型强夯机,在贵州白腊坎至黔西高速公路第八合同段路基施工时,其支重轮、引导轮、履带链轨磨损严重,导致履带链轨脱轨。如果工作1800h就须更换支重轮、链轨节,显得过于频繁,将造成该机维修成本过大、生产效率下降。

根据故障现象,我们结合该机行走装置结构查找出故障原因,并采取了有效改进措施。

原因分析:该机采用履带起重机底盘,其履带可横向伸缩并可拆卸。履带长度为5700mm,两侧履带各有8个支重轮。该机整机质量为44t,夯锤质量为12t。接地比压为0.064MPa。行走机构采用内藏式行星减速器和大扭矩行走马达。

根据该机行走装置结构,结合故障现象,我们分析故障原因有3个方面,如下所述。

(1)承载力大

夯实作业每夯击完2~3个部位,就需要移动强夯机。强夯机在短距离移动过程中需自行带锤移动,此时整机总质量达56t。强夯机行走过程中整机总质量分布于16个支重轮上,在场地平整无坡度、起重臂仰角77“的情况下,平均每个支重轮承载3.5t。但是在场地不平整的情况下,某个支重轮的承载力会加大。强夯机长期行走在不平整地面,会使支重轮加速磨损、破裂损坏。

(2)维修不及时

若某个支重轮内侧破损后未能及时修理继续使用,破损的支重轮与链轨节的接触摩擦,会加快链轨节磨损,链轨节磨损严重后,将导致引导轮轮缘磨损、履带脱轨。

(3)作业条件恶劣

施工现场便道弯急、坡陡、路窄,运输强夯机的车辆不能到达指定地点,强夯机卸车后需在施工便道行走很长距离,有时行走距离长达27km。超长行走距离,加上行走机构薄弱,导致支重轮、链轨节磨损加快。

改进措施:为适应强夯机恶劣的作业条件,我们在修复基础上,采取改进措施,如下所述。

(1)修复引导轮

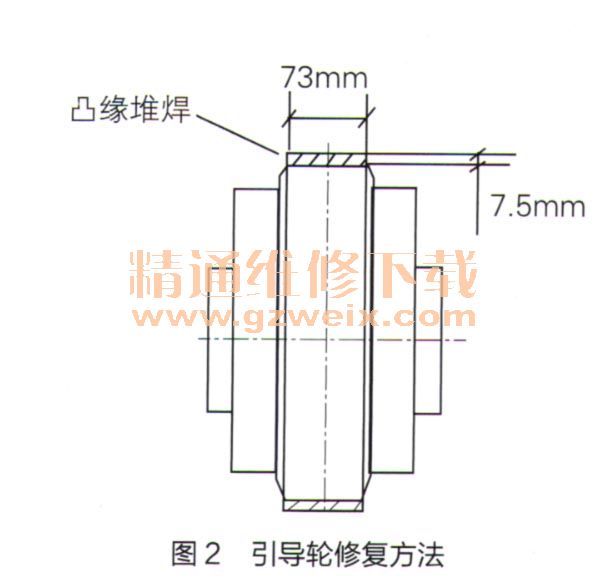

为了防止履带脱轨,我们对引导轮的凸缘进行了堆焊。堆焊时采用二氧化碳气体保护焊,分2层堆焊,第一层纵向堆焊,第二层横向堆焊。堆焊完成后用角磨机打磨,堆焊后的厚度控制在7.5~8mm,堆焊方法如图2所示。

(2)增加支重轮

我们用该强夯机与YTQH300型强夯机对比,发现该强夯机自身质量虽比 YTQH300型强夯机轻3t,履带长度短25mm,但YTQH300型强夯机的支重轮为30个。

为此我们决定在不改变原机履带架、履带、引导轮等机件结构及参数的前提下,在每2个相邻支重轮之间增加1个支重轮,即将原来每侧8个支重轮增加到15个,支重轮总数由16个增加到30个。这样使2条履带支重轮处的受力点从16个增加到30个,由此分散受力,减轻每个支重轮承受的压力,防止支重轮对链轨发生急剧磨损。支重轮增加情况如图3所示。