国内起重机行业经过几年的跨越式黄金期发展,其生产产量、产值、资产总量虽已达到相当规模,但其产品的生产质量、结构件的可靠性、一致性仍与国际同行业顶尖水平尚存在差距,整体制造及工艺装备保证水平也存在明显差距。为了响应中国提出的“制造2025”的发展战略,各起重机公司正在实施质量第一、产品可靠的新发展思路。本文在分析起重机关键结构件的生产模式尤其是拼点的质量保证的基础上,对后期的发展趋势进行了预测。

1.关键结构件拼点模式现状

(1)专用高效定位工装确保决速生产

据不完全统计,单台起重机共有上万个零部件,其中需重点保证拼点形位尺寸、公差精度的关键结构件一般有20多种。随着我公司起重机系列型谱的不断完善,12t以上产品可达60多种,也就是说,生产过程中需要工装保证的关键结构件种类最多可达1200多种。最初的原始生产中,工人依靠卷尺不断测量、调整拼点位置。由于结构件种类多、尺寸差异大,造成拼点效率低、质量难以保证,导致部件生产时有返工返修,严重阻碍了各个制造工序的正常进行。

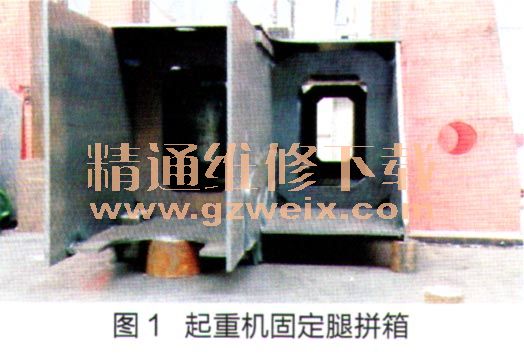

目前,在数量最多、种类变化最频繁的起重机固定腿、臂头样板、活动腿等结构件部分,采用专用工装拼点的形式。专用工装拼点具有结构简单、设计高效、使用方便、防错使用的特点,它取消了工人自行卷尺调整拼点的作业方法,将公司拼点质量不合格率由30%降为8%左右。起重机固定腿拼箱如图1所示。

(2)通用拼点工装保证拼点精度

为确保在严酷的市场竞争中获得领先地位,各个公司除在起重机设计上不断创新外,更注重降低制造成本,提高产品质量。在起重机部件的各拼点工序中,除配置专用工装,提高生产效率、降低下道工序反馈率外,往往同步配置通用拼点工装。通用拼点工装能够满足单种部件不同尺寸拼点的要求,重在保证空间尺寸精度。

起重机中的吊臂筒体拼点、车架主体组装拼点在以前生产模式下,部分零件拼点需依靠技能水平较高的工人,在划线平台上将主要定位部件依次划置定位线,然后将其吊至拼点区域根据定位线拼点工件,最后再吊至划线平台上进行复验。其余零件则采用专用拼点工装进行。此种拼点模式对工装种类、数目需求大,投资成本大,存在空间尺寸定位复杂、工序来回倒流、阻滞生产流向、拼点效率低等多个缺点。

经过多次设计、验证,我们成功将成套通用工装应用于筒体、车架的组装拼点中。此种拼点模式突破了原有划线拼点模式,摒弃数目繁杂的专用工装,可适应不同产品的尺寸拼点,消除了工人卷尺调整拼点,有效降低了公司工装投入成木。该工装的不足在于各个定位部件安装调试复杂,在使用过程中,需要定期检验精度,增加了工装管理的成本。筒体、车架通用拼点工装如图2所示。

(3)柔性成套土装应用日趋成熟

近几年来,成套的柔性工装在飞机、汽车行业制造中得到了广泛应用。柔性工装具有配置迅速、成本低、使用方便等优势,正在不断被应用其他领域中。起重机行业中,针对小型、规则结构件的柔性工装配置尚不成熟,但针对复杂大型部件的柔性上装应用已经取得了成功。

为增大起重机作业半径、高度,往往在其主臂上加装析架臂结构。析架臂结构为复杂部件,其尺寸的保证直接影响析架臂的承载系数、析架臂全配装后的吊装精确性。在前期研究积累中发现,析架臂结构尺寸拼点质量一直困扰制造人员。

析架臂结构在拼点时,需保证空间截面尺寸、位置公差,应用传统的生产工装主要存在以下缺点:一是工装支耳需划线点焊至平台,耗时多,单件拼点时间需4h;二是单套工装尺寸一定,工装对产品的柔性适应性不强;三是其主要控制精度为5mm,远远达不到拼点精度2mm的使用要求。目前,越来越多的起重机企业将柔性工装应用在关键结构件的控制尺寸保证中,这不仅实现重复精确定位,还提高了生产效率,降低了生产成本。传统拼点工装与柔性拼点工装的应用如图3所示。

( 4)复杂自动化拼点专机取得突破

起重机行业中车架后段、车架主体、固定腿、吊臂等关键结构件尺寸较大,组装时的单个零部件质量一般在0.5t左右。研究对主要零部件的自动装夹定位,可有效避免工人吊装手工找正工件,消除边拼边吊的安全隐患,减少工人劳动强度,提升拼点定位效率。

目前,行内内针对伸臂筒体的上、下盖板组装,一般采用电机驱动靠山,实现对筒体截面尺寸的自动保证与定位。在伸臂主体头尾与筒体的对接拼点时,电机带动锥形套实现对轴套孔的自动装夹、对中定位,可满足伸臂各轴套孔处精确、自动拼点的要求。针对起重机车架这种大型部件,一般使用气动动力控制。气动工装整体结构先进,使用方便且可靠性好,通过工装的使用大大提高了后段车架的品质和生产效率,降低了制造成本,有效保证后段车架的箱体截面尺寸及其形位公差的要求。

当前,此种模式在现场已得到应用,拼点时间由以前的1.5h可降至1h内,工人调整工装时间由30min降为。。随着起重机产量的提升、生产成本的降低、拼点质量的提高三大发展趋势下,复杂自动化的专机必然得到批量应用。

2.主要拼点模式发展趋势

(1)拼点工装专机化

将机床常用精密传动机构如直线导轨、滚珠丝杠应用于拼点工装设计中,将起重机常用的液压动力作为工装动作实现的动力源,将汽车行车复杂线体控制用的自动反馈、集合自动控制原理应用于工装动作控制中,实现拼点工装专机化,可进一步解放现场劳动力,显著降低工人劳动强度。

工装专机化具有一运动精密化、驱动自动化、控制反馈制3个典型特点。运动精密化主要体现在取消以简单加工面为导轨副运动形式,设计承载大、动力强、自润滑的直线导轨替代品。而驱动自动化更多体现在以液压马达、液压缸、超低速电机、伺服电机等动力装置,驱动滚珠丝杠、回转支承等进行相关运动副的运动。控制反馈制为拼点工装专机化发展的典型代表特征之一,也是拼点工装发展以及研究的重点方向之一,其可根据产品型号、物料信息自动选择专机参数。

(2)拼点工装通用性增强

柔性工装由100×100的孔系组成,其可像“魔方”一样组合出系列尺寸,尺寸满足5,10,50,100等数字的倍数,从而构成工装尺寸数系。此数系已经作为企业标准下发,作为起重机析架臂结构件尺寸设计的参考。工装数系变化直接影响起重机尺寸设计,在国内同行业尚属数次,若同时借鉴汽车夹具、模具配置的模式,集中约束产品析架臂尺寸,从设计、工艺、生产三方面系统整理生产参数、工装配置,可显著降低公司生产成本。

(3)拼点工装局部改善

采用线性化生产方式,将车架主体拼装的所有零部件按拼装顺序和生产节拍进行匹配,且采用在线柔性翻转,使拼装按工位进行,能使生产由劳动密集型向技术密集型方向转变,有助于产品质量的提升和工人作业环境的改善。

车架拼装线的成熟应用,体现出线体的生产高度集成化、物料精确配送制、工序内容规范化等优势,但由于局部工位无可靠工装,仍依靠上人技能拼点,造成个别土位工作时间过长,严重阻碍线体的正常运行。随着起重机行业生产线体的不断“上马”,研究线体局部工装的配置,对线体正常生态系统的建设、运行具有较大的意义。车架主体拼装线工装如图4所示。此种工装由槽钢拼焊而成,将其调形后可对车架走台板支架进行一次性定位,经过后期调试、验证,取消以前工人由卷尺、“粉线”进行拼点的作业方法,可靠保证多个支架之间的相互距离、平面度等尺寸。采用该工装达到了一点改动全局优化的效果,不仅可将拼点时间由40min降低为20mm,还可将线体平衡率由80%提升至92%。

(4)信息化与智能化融合

在当前“互联网+”国家战略不断发展、延伸的大环境下,未来现场配置的工装必然要设计传感器、人机交互、机机交互等功能,作为公司物联网运营的关键组成部分,实现与制造车间进程、生产计划下达、制造质量控制、物料配送、制造系统物流、产品模型设计等各个信息系统的“器官”进行信息交互,从而达到起重机制造系统信息化、智能化。在可以预见的米来,进行工装设计时,除了要探讨动力源、动作控制系统、定位执行部件、动力传递部件外,还需在信息交互、智能化控制、制造参数实时匹配等几方面进行研究。