1.散热系统存在的问题

集装箱正面吊运机、集装箱空箱堆高机、平衡式重型叉车等大型轮式港口起重运输机械多采用液力变矩器传动、多片湿式制动器制动。这些机械负载较大,行驶、减速和制动频繁,其变矩器液力传动油和制动油的温度容易急剧上升,若不能有效降温,会导致制动器和变矩器出现故障。

港口起重运输机械变矩器和制动器因油温过高出现的故障有油液戮度降低、密封件老化、控制阀漏油、制动失灵、变矩器轮受热变形、齿轮泵烧坏等。为了解决散热问题,可从合理选择安装位置、增加散热器、设置独立冷却系统这3种方法进行改进。

2.散热系统改进方法

(1)合理选择安装位置

选择有利于通风和散热的位置安装散热器并对管路和线束进行合理布置,即可提高散热器的散热效果。此类改进比较简单且节约成本,但该方法的散热效果提高不大(约提高约5%)。

(2)增加散热器

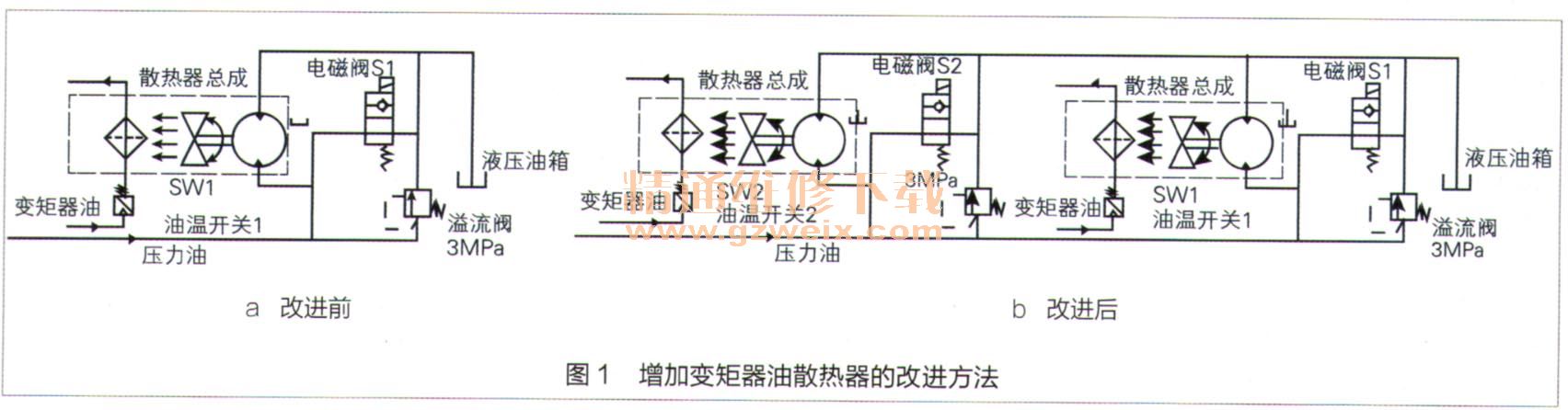

若工作环境温度较高、设备负荷过大,增加散热器可有效提高散热效率。选用原散热器散热功率1/3~1/2的散热器与原散热器串联起来,这样在连续、高强度作业中,散热效率可提高50%。增加变矩器油散热器的改进方法如图1所示。

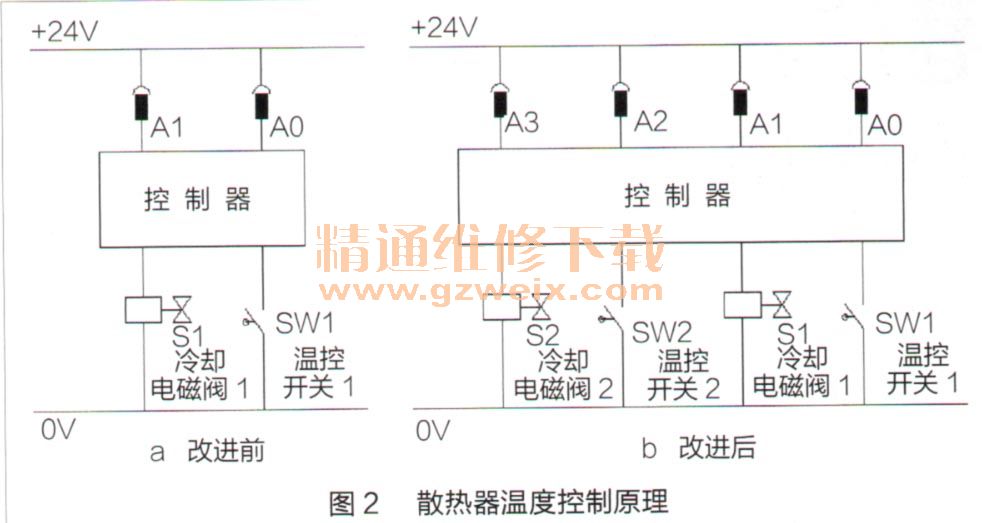

增加变矩器油散热器后,要对液压和电路进行相应改进。为了充分发挥2个散热器的散热能力,在2个散热器上分别安装温控开关SW1、SW2。根据2个散热器的散热功率,在控制器程序中预先设定2个散热器的温度值,使温控开关SW2的闭合温度大于温控开关SW1的闭合温度,通过温控开关SW 1、SW2控制冷却风扇电磁阀S1、S2的得电,从而实现散热器的温差分段散热。这样既可在相应温差段得到最佳的散热效果,又可最大限度实现节能。散热器温度控制原理如图2所示。

(3)设置独立冷却系统

传统轮式港口起重运输机械采用1台齿轮泵,分别向液力变矩器和制动器供油,油液最终流回液力变矩器油箱。将变矩器传动油与驱动桥制动油分开,分别设置循环系统和油箱,可按照变矩器与制动系统液压元件对油液清洁度和工作温度的不同要求,对变矩器传动油与制动油的散热器工作温度进行单独设定,分别进行散热。

变矩器精度较高,液力传动油温度不能过高,需要严格控制油温,以便对变矩器进行保护,为此可将液力传动油散热器温度开关设定为65℃。制动系统结构比较简单,制动器对温度要求不敏感,可将驱动桥制动油散热器温度开关设定为75℃。

这样分别设置循环系统和油箱,既可提高散热效率,又可分别对油液进行过滤,减小变矩器和制动器的磨损。

3.改进实例

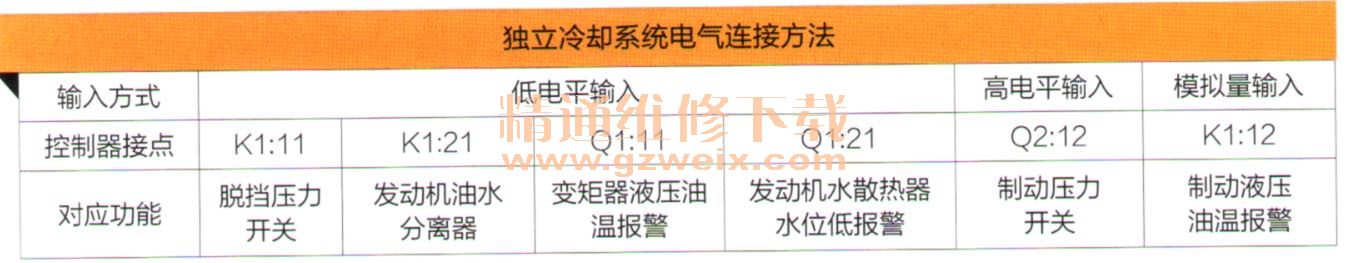

SRSC45C型集装箱正面吊运机整备质量及载质量较大,我们在该机上设置独立冷却系统,并采用德国易福门牌(IFM)控制器控制冷却温度及相关报警装置,该独立冷却系统电气连接方法如附表所示。

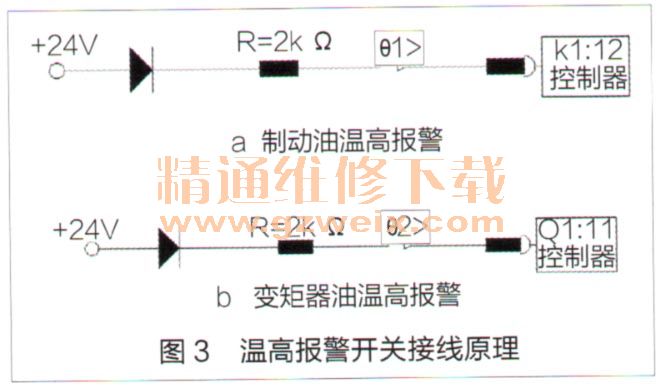

制动油温高报警开关与控制器对应接点为K1:12,其电气连接方法如图3a所示,变矩器油温高报警开关与控制器对应接点为Q1:11,其电气连接方法如图3b所示。

在该机上设置独立冷却系统后,有效减少了因油液清洁度低造成的磨损和漏油,制动更加灵敏,制动齿轮泵烧坏现象基本杜绝,延长了液力传动系统和制动系统使用寿命,因散热不良引起的故障减少约35%,消除了制动失灵的安全隐患。