摘要:数控车床加工螺纹件必须将图纸技术要点、G92指令特点、装夹方式、加工步骤等分析清楚,遵循加工工艺的规律,才能设计出高水平的螺纹加工工艺方案,缩短加工时间,获得高质量的螺纹件。

螺纹工件在数控车床上加工,要满足尺寸、形位精度和表面粗糙度要求,需要做好这几个方面的工作:需读懂三角螺纹的零件图;正确设计螺纹工件的加工工艺过程;准确进行基点、节点和相关参数的计算;用螺纹加工指令G92 (FANUC系统)编写程序;准备夹具、刀具、量具、辅具及仿真模拟调试;按加工工艺顺序装夹工件和刀具以及对刀调试;对螺纹零件加工质量进行检测评价,给出加工误差处理办法。其操作步骤分为六步。第1步:任务描述;第2步:知识链接;第3步:任务策划;第4步:任务实施;第5步:检测评价;第6步:总结反馈。

1 任务描述

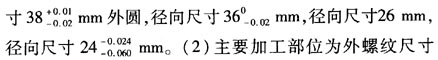

车削加工出如图1所示的螺纹零件,毛坯尺寸为40×1400 mm,材料为45#,为热轧圆钢,加工数量为40件。典型的带外螺纹轴类零件,由端面、半球面、外圆、台阶、倒角、沟槽和螺纹等结构要素构成。车削时,除了保证图样上标注的尺寸精度和表面粗糙度等要求外,还应达到一定的形状公差和跳动公差要求。图样分析如下:(1)径向尺

M24×2-Ego (3)外沟槽为20 mm,槽宽5 mm。(4)半球的半径为R10a (5)轴向尺寸都是未注尺寸公差。(6)表面粗糙度均为Ra3 . 2 μm,倒角分别为C1和C2。

2 知识链接

(1)加工工艺原则:外圆→沟槽→外螺纹。

(2)数控车床加工径向尺寸单调变化的轴类工件粗车所用指令G71,精车所用指令G70。这两个指令配合使用,主要是参数设置、精加工路径基点计算、精加工余量确定、背吃刀量和进给量的确定等。对于该工件来说很简单,也就无需赘述。