一、间隙自调机构的检测

安全停稳车辆,取下轮胎,向车轮方向推动卡钳体至不能移动为止,利用塞尺检测外摩擦片与制动盘之间的间隙值,正常的间隙值为 0.7~1.2mm。如果实际检测的间隙值超出该区间,间隙调整机构需要进行维护调整。

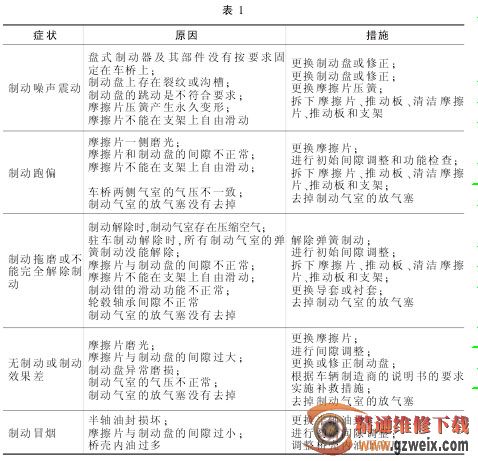

间隙自调机构检测步骤(见图1):

1.取下销子 2,移开压板3和报警线定位架,移动卡钳体,取下内摩擦片 4;

2.取下制动器头部堵盖5;

3.利用棘轮扳手顺时针拧调整间隙的M8六方头,推板1 能伸出;逆时针拧 M8 六方头,推板 1 能收回,证明自调机构传递链正常。如果推板根本就不能伸出或收回,则自调机构失效,更换自调机构或更换制动器;

4.在第3步检测的基础上,推动压力臂 6,观察 M8 六方头运动情况,若六方头根本就不转动或六方头的旋转量不能随压力臂6的旋转角度增加而增加,说明自调机构部分零部件失效,需更换自调机构或更换部分零部件。检测维护完毕后重新装配制动器,保证初始装配状态。

二、 制动器检测

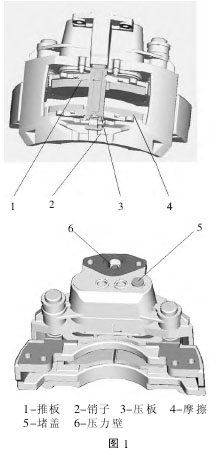

摩擦片使用要求:1.当摩擦片摩擦材料一面烧焦、磨光、裂纹和油污,必须更换;2.摩擦片和摩擦片压簧要同时更换;3.同一桥上的摩擦片要同时更换。

图 2 中 1 为摩擦材料,2 为钢背。允许磨损极限=钢背厚度+剩余摩擦材料厚度(最小 2mm)新摩擦片厚度为 30mm,允许磨损极限 12mm。

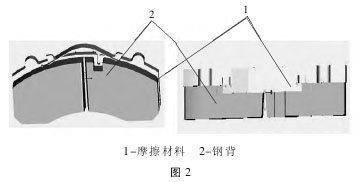

制动盘厚度检测(见图3A):按要求取下内外摩擦片后,再测量盘的厚度。制动盘初始厚度 A 为 45mm ,跳动量为 0.15mm;极限厚度 B 为 37mm,最大厚度差为 1 mm

制动盘裂纹检测(见图3B):当制动盘出现裂纹(A1)、0.5mm宽最大放射状裂纹(B1)、不均匀度小于 1.5mm 裂纹(C1)都是允许的;当制动盘表面出现径向贯通裂纹(D1)会导致制动失效。

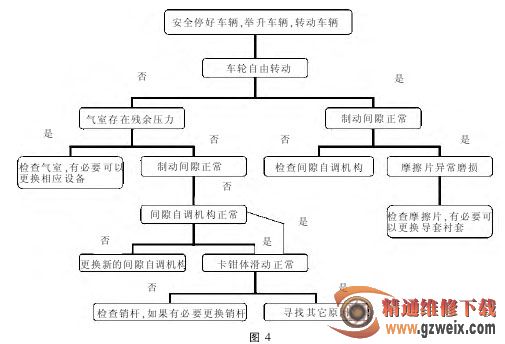

三、故障判定流程(见图4)

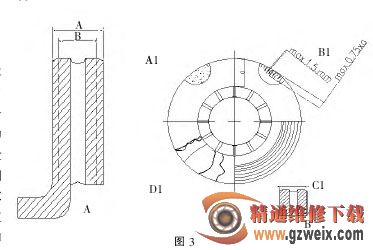

四、故障原因分析与排除方法(见表1)