钢板弹簧往往是由于超负荷而产生疲劳折断。造成钢板弹簧断裂的具体原因有以下几点: 汽车超载、钢板弹簧片间接触不良,因而引起受力不均; 钢板弹簧失掉了片间的相对活动能力,因而降低了钢板弹簧的承载能力; 汽车满载、超载时,实施紧急制动; 在凸凹不平的道路上高速行驶; 转弯时车速过高,因离心产生侧向力导致车身倾斜,造成其一侧钢板弹簧超负荷。另外,钢板弹簧一旦产生断裂,从其断裂部位的特征便可分析出断裂的原因。如图 1 所示,整个钢板弹簧的断裂位置按长度方向可分为四个区间。这是因为钢板弹簧

各部分的工作状态和受力大小不同,所造成的损坏部位也不同。断裂的具体原因分析如下: A 区断裂: U 型螺栓紧固不牢; 中心螺栓松动或折断; 中心螺栓没有嵌入车轴支架定位孔; 零件局部缺陷等。B 区断裂: U 型螺栓紧固过紧; 钢板弹簧支架边缘圆角过小; 经常超载运行; 减振器失效。C 区断裂: 紧急制动或起步过猛造成板簧 S 形卷绕; 夹箍松弛; 板簧表面缺陷、热处理过烧、脱碳或晶粒粗大; 单片喷丸时,因夹具障碍造成局部未喷; 减振器失效; 夹箍与主片上表面间隙小,主片侧扭时的剪切力过大; 疲劳损坏。D 区断裂: 卷耳制造时,局部出现热处理缺陷; 片间无润滑,干摩擦过大,呈“锁止”状态; 紧急制动或突然起步频繁; 靠近卷耳处夹箍与主片表面间隙过小。在车辆使用运行中,当发现汽车出现侧倾、制动跑偏、本身严重振动等现象时,应及时对悬架系统进行检查、修理。钢板弹簧总成的检修按以下几方面进行:

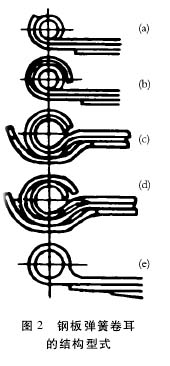

钢板弹簧主片的卷耳是为安装弹簧衬套、弹簧销、连接车架或吊耳而设置的。车轮的驱动力( 或制动力) 、侧向力、支架反力等都要通过卷耳传给车架或车身,均为易损之处。因此,采用包耳或装配式结构,以便在主片卷耳折断后仍使钢板弹簧总成不离开支架,可保证车辆继续安全行驶。目前广泛采用的卷耳型式如图 2 所示。其中 b、c、d 三种形式的包耳在载荷较大、工况恶劣、且主片卷耳本身强度不足的车辆上应用。d 为装配式结构。它借第三片的弯钩来起保护作用的,即当主片折断后,由第三片的弯钩来保护钢板弹簧不脱离支架和吊耳。检查钢板弹簧片时,应先检查主片卷耳根部是否发生断裂,如果发现断裂损坏则应更换主片。之后检查包耳与主片间是否存在严重磨损现象。如有灰砂积存,应进行清理并涂覆石墨润滑脂; 如果磨损严重,则应将主片卷耳退火,重新卷制。簧片产生锈蚀时,应用细砂纸除锈,不允许用酸洗法除锈。对于簧片片端背部沟痕,用细锉修平,并用细砂纸打光,以减小应力集中。对于冲包结构的簧片,应检查冲包处的磨损状况,磨损严重时应更换。否则,易出现窜片现象。钢板弹簧总成的弧高( 也称拱度) 和单片弧高应符合原设计参数及有关要求。产生塑变的应更换,可重新进行热处理。

衬套安装于板簧卷耳内,通常由金属、塑料、橡胶或尼龙等材料制成。金属材料衬套由于不耐磨、传递冲击或振动力大等缺点,现已逐渐被非金属材料代替。装配好的衬套在弹簧上下弯曲时,承受扭转作用,长时间工作后易发生疲劳扭伤。检查衬套内外表面,如发现裂纹应及时更换。当衬套内孔表面出现局部扭伤痕迹时,说明侧向压板并未压紧衬套,使其在工作中未承受整体扭转作用,属异常损坏。解决的办法是夹紧压板、支架或者加大衬套外径尺寸,使之与卷耳内孔有较大的过盈配合。如果在卷耳内用加镶金属套的办法来保证过盈配合,必须使镶套与卷耳孔不发生相对转动。当橡胶衬套厚度较小传递载荷较大时,易在衬套垂直方向的下方造成衬套断裂。解决的办法是加大卷耳直径,加大衬套的厚度。在不具备条件的情况下,必须勤更换,以免发生金属撞击使销轴磨损折断。