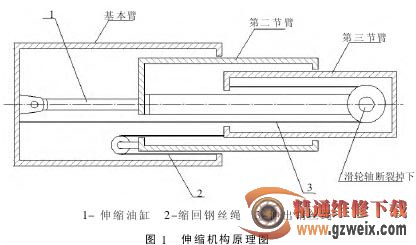

一辆ZL5151JQZ12H型12t吊车在外作业伸出节臂时,在听到一声“喀嚓”响声后,第三节臂怎么也伸不出,无法继续作业,只有回到车队报修。修理工接到报修后对车辆进行外观初步检查,从外表看不出什么问题,只看到伸缩大臂后端内空处带动第三节臂伸出钢丝绳及钢丝绳滑轮掉落堆积在那里,里面的问题无法了解(从未解体过,里面的结构不了解),只有解体后才能发现问题所在。当伸缩大臂吊卸下来彻底解体后,发现第三节臂伸不出的主要故障原因,是由带动第三节臂伸出钢丝绳右侧固定滑轮轴断裂掉下(2个滑轮,左、右各 1 个),致使滑轮无固定支承脱落掉在后端,钢丝绳无法继续沿着滑轮运转而再带动第三节臂伸出,一并卷缩堆积在后端。其结构如图 1 所示。

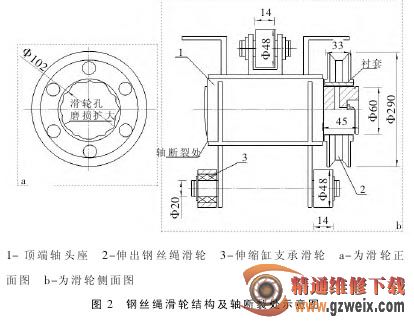

大臂伸缩油缸最前端固定支承第三节臂伸出钢丝绳滑轮的支承轴的轴头,轴头上的滑轮支承轴断裂、滑轮的内孔磨损到报废程度,从图2-a 中很显然可以看出,钢丝绳的滑轮内孔磨损为 Φ102mm(原内孔直径为Φ75mm 不含衬套,衬套内径为Φ60mm),其支承轴中心处本来设置有黄油润滑通道,如图2-b 所示,轴外端面安装有黄油嘴,润滑滑轮衬套,支承轴怎么一下磨损到被折断呢?滑轮的内孔磨损到报废程度,从故障原因的分析可以得出,主要是平时驾驶员在起吊、装卸货物工作完成后,没有及时润滑到伸出钢丝绳的滑轮衬套及支承轴,润滑该轴是要把大臂放置在地面上(最低处),通过大臂第三节臂前端外面位于伸出钢丝绳滑轮处有 1 个注黄油圆孔,由于驾驶员对此不了解,以至一直没有进行注黄油工作,经过长期使用,以至造成轴与滑轮衬套干摩擦,最终导致支承轴断裂掉下。支承轴侧面断裂示意图如图 3 所示。

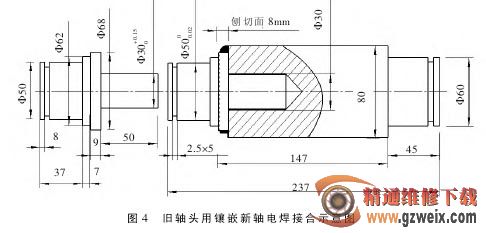

固定滑轮的轴头焊接在大臂伸缩油缸最前端处,只有先购买新轴头再焊接到伸缩油缸最前端处,图 3 侧面位置。可在市场上没有买到轴头,当询问到厂家时才得知:“没有单独轴头,只有伸缩油缸总成才带轴头,只能单独加工。”更换伸缩油缸总成显然不划算,但加工时间太长。最后我们通过认真仔细地检查及测算:大臂伸缩油缸直径为 Φ90mm,在作业时其最大作功力为:F=πr2×210=3.14×0.45×0.45×210(12t 吊车最大限压压力值)=133.5285kg/cm2,也就是说在第三节臂最前端处钢丝绳两滑轮上的力,伸出钢丝绳直径为 Φ20mm,其载荷拉伸力可达 2 万多公斤力,缩回钢丝绳Φ14mm,载荷拉伸力可达 1 万多公斤力,若加上钢丝绳的重量和伸缩臂向上伸出时的阻力,也就大概在2 万多公斤力。如果在旧轴头的轴断裂处钻孔重新镶1根新的轴进去(紧配合),用类似嫁接的办法进行修复,在外表用电焊焊接,通过计算,这根轴能承载2 万多公斤力,最后决定利用旧的轴头进行修复。