2.2焊接法

塑料件焊接是利用热源把塑料焊条和塑料件熔化后连接在一起的方法。塑料件的焊接和金属的焊接有相似之处,两者都使用热源、焊条和类似的技术(对焊、搭焊等)。焊接接头的准备几乎相同,并且都要进行强度评估。

焊接塑料件时,塑料在适当的热量和压力作用下熔合在一起。成功的焊接需要压力和热量都保持恒定且比例平衡。焊条上压力过大往往会拉伸焊缝,温度过高则会使塑料烧焦、熔化或变形。

2.2.1塑料焊接的类型

塑料焊接维修方法主要有以下几种。

(1)热空气塑料焊接。热空气塑料焊接使用电热工具产生热空气(232 OC-345 T),通过喷嘴喷到塑料上(空气一般由维修车间的空气压缩机供给)。热空气塑料焊机(图11)有三种焊头类型(图12)。

1)定位焊头。用来在焊接之前对塑料件的断开部位进行临时点焊。如有必要,临时点焊处可以轻易地断开重新定位。

2)圆形焊头。用来进行短焊或焊接小孔、尖锐拐角及难以触及的部位。

3)快速焊头。可以固定住塑料焊条向前递送并自动预热。这种结构可使焊条进入基底材料,从而加速焊接(主要用于长而直的焊接处)。

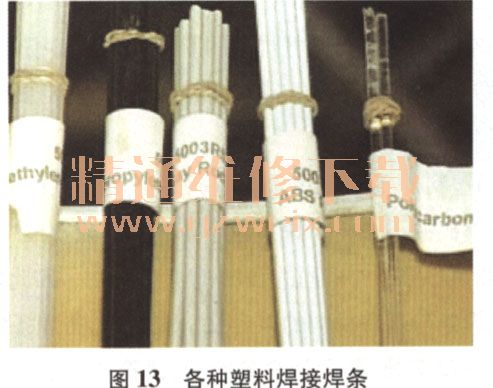

为了满足特殊需要,一些热空气焊机厂商已经生产出了特殊的焊头和焊条(图13)。

使用热空气焊接时,焊条直径常常超过焊接板件的厚度,这样会导致焊条熔化前板件过热,为了避免由此产生的修复后板件翘曲等问题,建议使用直径较小的焊条。

一般的塑料焊机的焊接厚度小于3 mm,以防塑料件变形。对薄的塑料件进行焊接时,必须在下面支承住塑料件。

(2)无空气塑料焊接。无空气塑料焊接利用电热元件熔化直径为3 mm的较小焊条,不从外部供给空气。用较小的焊条进行无空气焊接有助于解决板件翘曲和焊条过度堆积这两大难题。

在焊接前需确定焊条和待修复塑料件的材料相同,否则无法成功进行焊接(许多制造商提供了焊条应用表)。选定正确的焊条后,最好在焊接之前用一小段焊条穿过焊机清理焊头,然后再进行焊接。

焊接时可根据需要调整无空气焊机(图14)的温度调节旋钮。焊机完全加热通常需要约3 min。

(3)超声波塑料焊接。超声波塑料焊接依靠高频振动能量使塑料粘接,而不必熔化基底材料。手持装置的可选频率为20 kHz-40 kHz,适用于焊接大的部件和空间狭窄难以到达的区域,可以在单点或多个位置上连接塑料件,因此在多数情况下,不需要进行连续焊接。焊接时间通过电源可以进行控制,焊接周期短,几乎不超过0.5 s。

超声波栓焊沿着螺栓的圆周发生,其强度与螺栓直径或焊接处的深度有关。当焊接深度等于螺栓直径的一半时达到最大抗拉强度。

2.2.2塑料焊接的注意事项

热空气焊接和无空气焊接的基本方法非常相似。不论使用哪种方法,为了保证塑料件的良好焊接,一定要注意以下几点。

(1)塑料焊条往往用颜色编码来标明其材料,但各厂商采用的编码并不统一。焊条应与基底材料兼容,才能完成焊接,并得到与原部件相同的强度、硬度和挠性。因此焊接前需要测试焊条与基底材料的兼容性。测试时,将焊条熔化在损坏部位的隐蔽处,然后使焊条冷却,试着从焊接部位上拉离焊条。如果焊条兼容则会粘在上面。

(2)不同的塑料有不同的焊接温度,应合理调整焊机的温度设置。温度过高会使塑料烧焦、熔化或变形;温度过低则无法将基底材料和焊条熔透。

(3)压力过大会拉伸焊接处并导致变形。

(4)焊条和基底材料之间的角度必须正确。如果角度过小,则无法正确完成焊接。

(5)焊接速度一定要正确。如果焊炬移动过快,则不会产成良好的焊接,如果焊炬移动过慢,则会烧焦塑料。

(6)使用压缩气时,不能把氧气或其他可燃气体与塑料焊机一起使用。

(7)不要在潮湿区域使用塑料焊机、加热喷枪或类似的工具,小心触电危险。

(8)在达到一定的焊接水平后,再进行难度较高的垂直焊接和高架焊接。

(9)焊接的表面积越大,粘接力越强。

(10)开始无空气焊接之前,先用一小段焊条穿过焊机,将焊头清理干净。