罕见的脱焊

焊接是汽车工业的重要工艺与手段,汽车零部件中有相当数量的组件是通过焊接方式连接的,其中以构件与蒙皮最具代表,即无处不焊接(点焊由焊接机械手完成)。自动变速器内制动带(F2、F3)的金属带与挡块也是点焊连接的。

我曾承修一辆标致406轿车,配置AL4变速器,累计行驶300000km,前进挡不走车。解体变速器后发现F3制动带挡块脱落,这是没有前进挡的主因,见图1。更换新件是修理的唯一选项,但是这种罕见脱焊的原因引人深思:①制动带是变速器锁止、放开齿毂的重要部件,它的损坏原因属制造工艺品质问题,与驾驶、修理和道路无关,该部件由专业生产线完成,先金属后敷料(摩擦材料);②点焊脱落的原因可能是挡块厚度3.5mm、钢带厚1.6mm,二者厚薄熔接时间尚需优调或金属零件表面清洁不佳,造成“虚焊”,而埋下隐患;③焊点少、强度低使其不足以支撑活塞顶出的压力,在零件的受力方向可多布置2-3个焊点,做到万无一失。重新焊接应采用氨弧焊,施焊处要用含水湿布控制过热,以防伤害摩擦敷料,每个焊点的施焊时间不超过2s。

有意义的数据

世间万物皆有规律,汽车零件也有由新到旧再到报废的周期。

一辆正常使用的家庭轿车,发动机型号是风神EQ486,在累计行驶180000km后产生冒蓝烟、机油消耗增加的故障,于是进厂检修。由于使用年限长、行驶里程多,我们决定抬下发动机。解体后发现四个缸的油环因积炭咬死,失去弹性刮油功能,这是机油上窜的主因。需要更换活塞环、大小瓦、气门油封和汽缸床(大修包)。

通过检测,我们记录了一些颇具意义的数据:①该发动机缸径86mm(公称尺寸),实测汽缸底段φ86.03mm(原厂),中、上段φ86.04mm,三个缸一致,唯第一缸φ86.05mm,为何多出0.01mm呢,究其原因,第一缸处于水泵进水口处,存在冷磨损的因素,汽缸精度在运行180000km的磨损量是0.01 mm,品质不错,原厂汽缸晰磨交叉痕迹还肉眼可见(见图2);②活塞直径是85.98mm,实际磨损量是0.02mm,仍属上品;③标准活塞环实测平环为86X1.17 x 1.17(mm),油环为86 x 2.08 X 0.44(mm),旧环的实测磨损量在0.01 mm内,虽然尚可使用,但考虑到下一个100000km的品质,决定更换新环。

以上的测量数据(收集与记录)有利于我们认知零件在运行中的实际磨损量,方便制定符合实际需要的预防维修措施。

正时要“万无一失”

汽车内燃机(四冲程)的正时十分重要,就像人体的心脏早搏晚搏都不行,正时要绝对准确。正时一错,轻则无法启动,重则打弯气门、顶破活塞。那么如何掌控正时呢?这里介绍两种实用的方法。

1.理论

四冲程内燃机的工作原理,即曲轴与凸轮轴的传动关系(2:1)和进、排气凸轮轴的配气相位。作为一名汽车维修人员要完全搞懂设计原理并非易事,可以先看书后修车,修车后再看书,循序渐进,熟知发动机的基本原理后就不难解决正时问题了。

2.实践

同样遵循先易后难的基本过程,从直列四缸、六缸到V型六缸、八缸、十二缸逐一认知。遇到不熟悉的发动机,在分解时首先确认正时标记后再用不掉色的红色记号笔将正时标注,可以确保装配时万无一失。

正时可以用逆向反证来理解,即直列六缸第一缸活塞压缩上止点时,进排气门全闭,就是第六缸的排气终了,进气门提前开启(约0.3mm)。也可以逆向思维,将曲轴顺时针旋转360°,就是第六缸活塞压缩上止点,反过来检查第一缸进气门开启提前角,与上述同,则该发动机正时绝对正确。

根据直列六缸活塞走向,即1-6同向、2-5同向、3-4同向,曲轴夹角各120°,曲轴转动时都有两个缸同方向上下,以此推理,做功的邻缸绝对是进气冲程,反之亦然。

正时是很容易掌控的。在任何发动机大修的分解过程中,切记首先确认原厂正时标记,加上自己谨慎的红色标记,这台发动机大修起来一定成功。

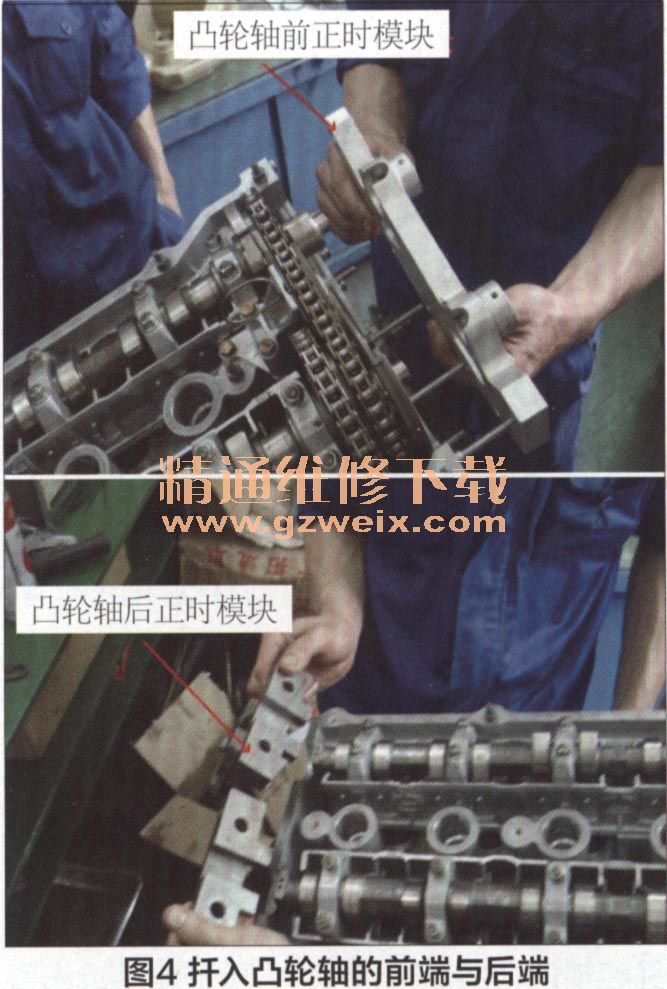

一辆2008款宝马X3,发动机型号为M54,总装配时,首先插入正时定位销使飞轮正时孔与缸体正时孔定位,见图3。保证1-6缸上止点(活塞少量下沉是为了给气门安全空间),分别将凸轮轴的两块正时模块,扦入凸轮轴的前端与后端,见图4。

正确的进行正时,车辆的启动性能会非常良好。

此轴非彼轴

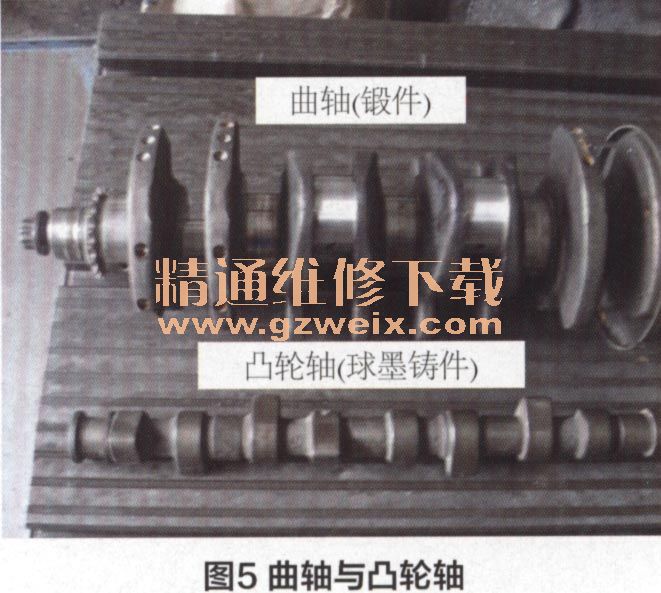

汽车内燃机的重要零件曲轴与凸轮轴是两种完全不同的形态,它们是由不同材质、不同工艺制造的精密长轴,各司其职,见图5。在此介绍上述两轴的本相及损坏的修复方法。

1.曲轴

曲轴是往复式四冲程内燃机的“脊椎骨”,含单缸(摩托)或12缸大马力(500匹以上)的关键零件,由45号钢锻造,其热加工工序为胚料、粗锻、模锻、切边、精整;冷加工工序为表面喷丸、切总长、打中心孔、粗精车(曲轴车床)、钻油孔、动平衡、称总重;热处理工序为正常化处理和调质处理、金相分析。

曲轴在运行中,大小瓦承受巨大冲击,是不能脱皮和烧瓦的。烧瓦多因润滑油不良、油压下降、超负荷使用引发大小瓦异响,进而烧瓦(一旦烧瓦按规定应立即停车,避免大祸)、巴氏合金脱落、轴颈与瓦片底板 “铁磨铁”,最后导致整轴报废。

一旦曲轴烧坏,汽修厂理所当然更换新配件,其技术含量属正确装配而已。如果配件短缺,就需要进行修复,方法如下:①电镀,首先必须在曲轴磨床磨削掉全部烧蚀的表面(硬化层),直到见光为止,然后交由电镀厂镀软铬(镀层控制在0.8~1.0mm),再上磨床磨至规定尺寸,采用镀铬全程冷加工,曲轴是不变形的;②喷涂,用专用堆焊设备喷涂轴颈,然后磨削,由于存在热变形,喷涂后须火焰校正曲轴才能上磨床。由于当今市场上配件充沛,以上两种曲轴修复工艺已淡出维修市场,但掌握和了解这两种手艺也是一种智慧与技能。

2.凸轮轴

凸轮轴是驱动气门开闭的,它与曲轴的传动比是2:1,材质是球墨铸铁(#40-10)。二冲程内燃机没有凸轮轴,如摩托、前苏联玛斯(北极熊)。凸轮轴的热处理工艺为凸轮顶部高频激冷硬化和金相分析,特点是运转瓦座是铝缸盖,而非瓦片,与曲轴一样,同是“软硬共存”。

凸轮与气门挺杯的配合关系是“硬碰硬”,与曲轴同理,损坏一道会使整轴报废。从价值与成本考虑,不能报废整轴,只能 “坏杯保轴”,所以在工艺上,气门顶杯热处理硬度要略低于凸轮顶部2~4度。

以上介绍的是制造工艺,修理则是修理工艺。一旦凸轮轴损坏(磨蚀或崩裂),除了更换配件外,还可以修复,方法是诚邀优秀焊工进行堆焊,焊层硬度可达洛氏62度(不经热处理),然后用风动小砂轮精磨,使仿形高度准确,最后进行火焰校正,即可满足使用要求。