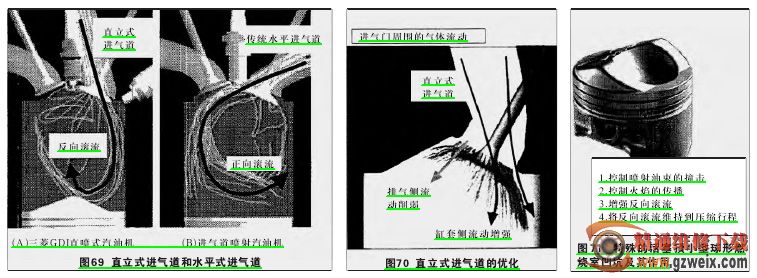

由于直立式进气道的固有特性是具有较高的流量系数,因此能改善发动机在最高转速范围内的动力性能,并有助于在汽缸盖上为布置喷油器提供空间。如果选择传统的水平进气道布置方案,则燃油束的方向要朝向活塞顶凹坑就会变得较困难,因为喷油器与活塞顶面之间的角度取决于水平进气道下方可利用的空间。

为了在流量系数与反向滚流强度之间寻找到最佳的折中,对直立式进气道进行了优化设计。如图70所示,在气门座的排气侧壁面上设计了一个凸起,而在汽缸套侧的壁面上设计了一个凸台。前者削弱了通过气门座向排气侧的流动,而后者可使得气门座上游的气流层状化并向下引导流动,因此向排气侧的流动减弱,而同时增强了向汽缸套侧的流动,从而使得滚流比(滚流旋转速度与发动机转速之比)能增加到1.8,而流量系数比传统进气道喷射汽油机的水平进气道高10%。高的流量系数是增加发动机最高转速范围内扭矩所必需的,而强烈的反向滚流对分层充量燃烧的稳定性起着重要的作用。

3.2.活塞顶形状及其球形燃烧室凹坑

活塞顶小型球形燃烧室凹坑(图71)的形状设计得使油束撞击到其壁面后能转向火花塞运动,而球形凹坑排气侧的壁面形状使得沿汽缸套壁向下运动的空气流在撞击到凹坑壁面后折转向上流动,因此这样的设计有助于增强反向滚流,同时也适合于将反向滚流的旋转动量一直保持到压缩行程终了。同时,活塞顶面排气侧的形状使得在活塞向上运动到上止点附近时,活塞挤流从排气向进气侧流动,促进了凹坑内的燃烧,而燃烧后期活塞向下运动时活塞反向挤流使得火焰向排气侧扩散,有助于整个汽缸中充量的完全燃烧。

3.3.高压燃油泵

三菱GDI直喷式汽油机采用具有较高容积效率的摆盘式轴向柱塞高压燃油泵(图72)。为了简化燃油系统,选用了无进油计量功能的柱塞泵,喷油压力由高压燃油的溢流来调节,这增加了燃油消耗的压缩功。为了减少压缩功,选用了相对较低的5MPa喷油压力。喷油压力的降低也有助于泵油装置的可靠性。

这种燃油泵被安装在汽缸盖上,并由一根凸轮轴直接传动。发动机直接驱动燃油泵最主要的缺点是在发动机启动,即发动机转速最低时的燃油供应不足。为了补偿其不足,就像在传统的进气道喷射汽油机上的情况一样,系统中还采用了供启动用的油箱内电动输油泵,并用高压调节器中的一个压力转换电磁阀来实现(图66和73)。在进气道喷射汽油机情况下,发动机的启动会受到因在进气道壁面上形成燃油薄膜而导致燃油输送滞后的影响,而在直喷式汽油机上燃油是直接喷入汽缸的,因此其启动性能极佳(如图73下图所示),在诸如发动机长时间运转后的热态再启动和低环境温度等较为严酷的条件下发动机能够在1.5s内启动。