3.4 10挡变速器用气动助力器故障分析与改进

某齿轮公司设计开发了十挡重型全同步器变速器。为了减轻驾驶员的劳动强度,该变速器在设计时考虑了在变速器上安装换挡助力器。但在试验验证过程中,该换挡助力器的使用寿命不能满足设计要求,主要问题是在使用一段时间后气动助力器漏气,造成整车挂挡费力甚至无法挂挡。

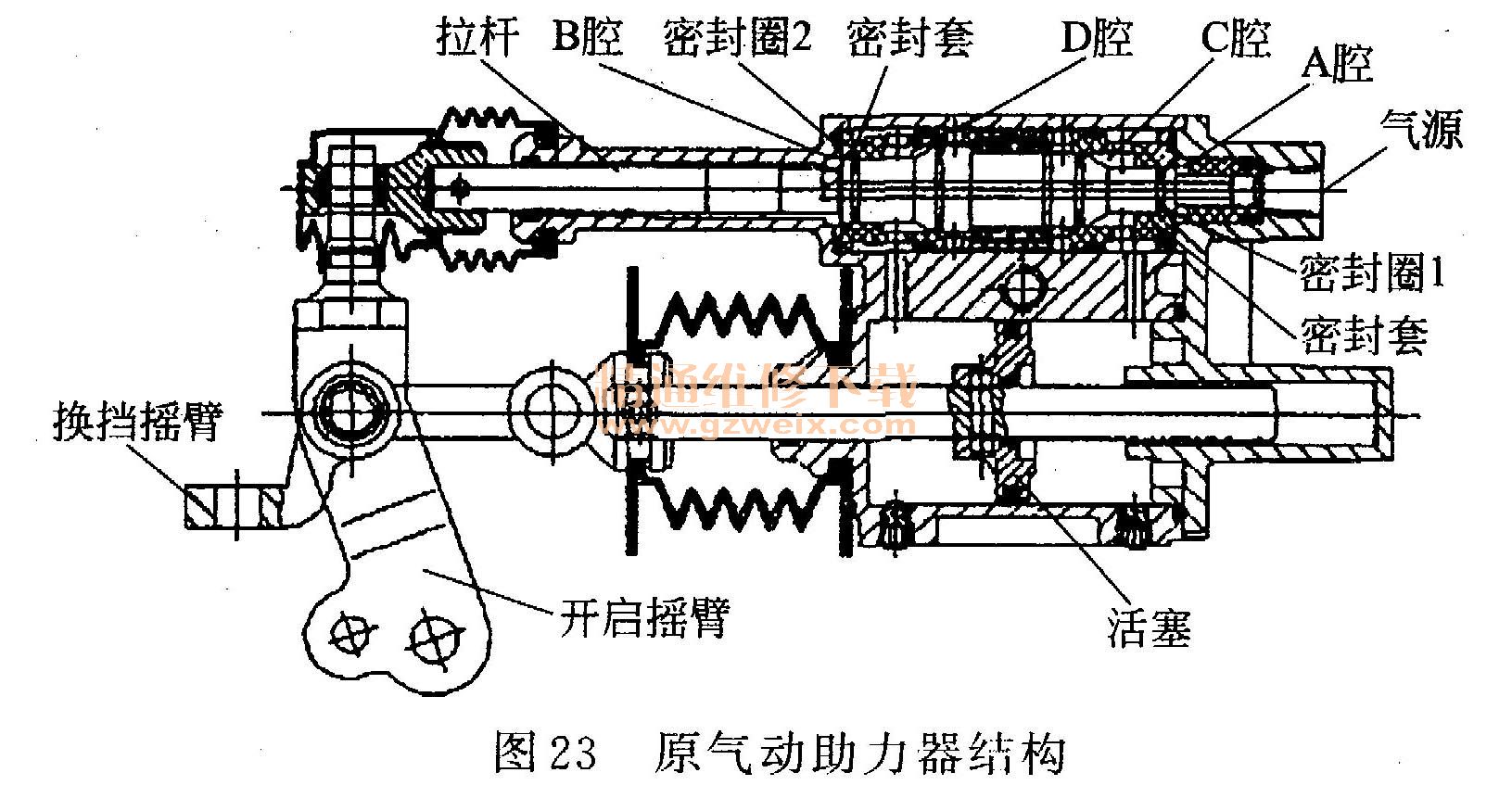

(1)初期选用的气动助力器结构及原理

①初期选用的气动助力器结构。原气动助力器结构见图23。压缩空气通过拉杆与弹簧座的间隙及拉杆上的气孔分别进入A腔和B腔,若开启摇臂不动作,则A腔和B腔内的气体分别被密封圈1和密封圈2密封,不能进入C腔和D腔,因此不能推动活塞左右运动。当开启摇臂向左运动时,开启摇臂通过连杆机构带动拉杆和密封圈1向右运动,此时密封圈1脱出右侧密封套的内腔,A腔内的空气进入C腔,C腔内的气体进入活塞的右侧,从而推动活塞并带动换挡摇臂向左运动;当开启摇臂向右运动时,开启摇臂通过连杆机构带动拉杆和密封圈2向左运动,此时密封圈2脱出左侧密封套的内腔,此时B腔内的空气进入D腔,D腔内的气体进入活塞的左侧,从而推动活塞并带动换挡摇臂向右运动。

②初期选用的气动助力器的安装。原气动助力器在变速器的安装示意图见图24。气动助力器通过支架安装于变速器侧面,气动助力器开启摇臂通过拉杆与变速器选挡摇臂连接,变速器选挡摇臂通过拉杆与变速杆连接,气动助力器换挡摇臂通过拉杆与变速器换挡摇臂连接,当气动助力器换挡摇臂前后动作时实现对变速器的换挡助力作用。

(2)初期选用的气动助力器故障及原因分析

①故障形态。气动助力器在整车行驶2000~10000km时发生漏气故障,造成整车挂挡费力甚至无法挂挡,经对故障件拆解,发现气动助力器拉杆上用于密封的O形密封圈损坏。

②原因分析。气动助力器的挂挡助力通过O形密封圈与密封套的相对运动来实现,由于密封套在设计上不可避免存在尖角部分,O形密封圈在运动过程中与尖角部分接触造成损坏,导致气动助力器漏气。

由于该气动助力器结构存在问题,即使进行优化设计加工也存在很大的难度,因此决定采用新结构的气动助力器,以满足整车匹配的要求。

(3)新气动助力器的应用

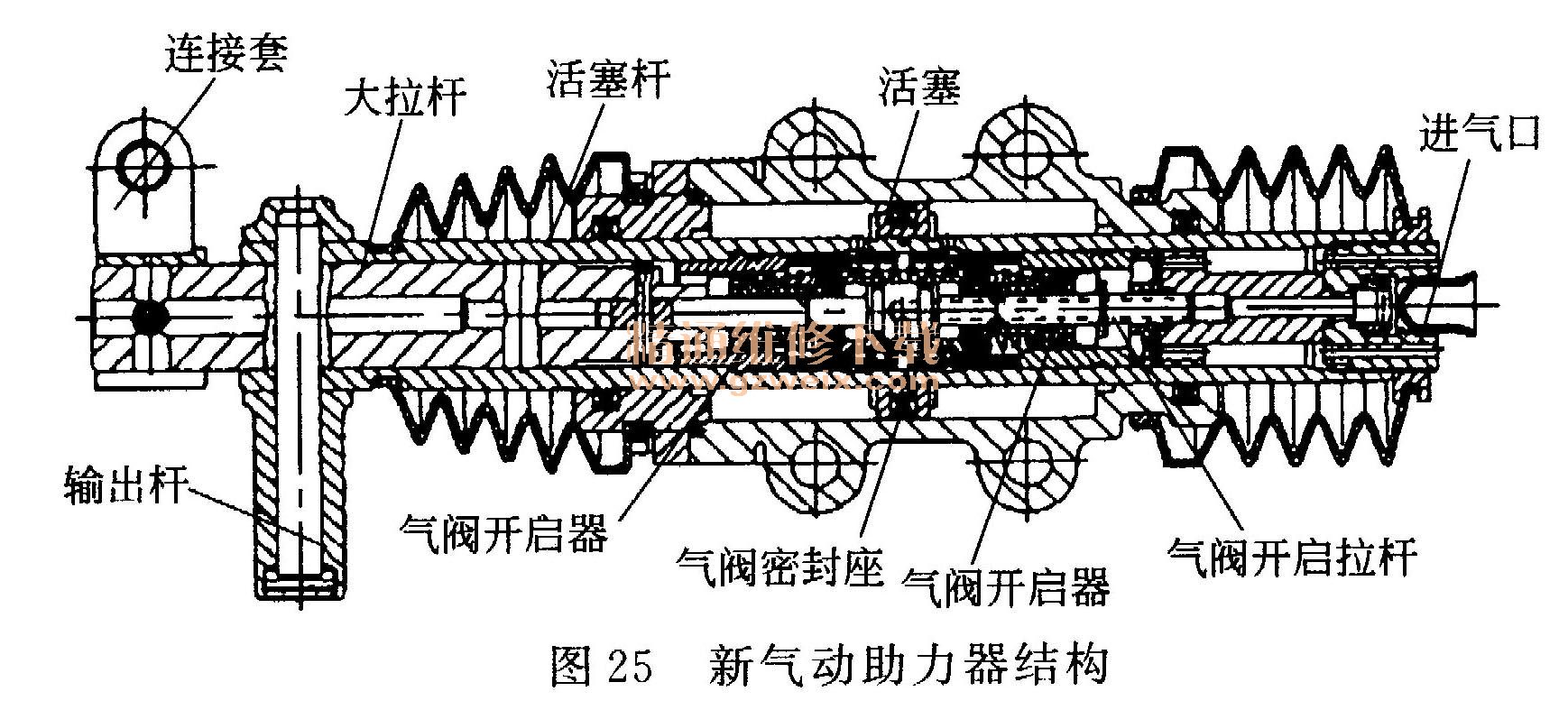

①新气动助力器结构及工作原理。新气动助力器结构见图25。气动助力器进气口接通气压为0.6~0. 8MPa的压缩空气,压缩空气从气阀开启拉杆内部进入气动助力器的气阀密封座中部,此时气动助力器的气阀开启器在没有外力的作用下不会打开,因此压缩空气在密封座的中部达到平衡。

推拉气动助力器的连接套,就会带动大拉杆和气阀开启拉杆,两侧的气阀开启器就会联动,从而打开左右两侧的气阀。由右向左推动连接套时,大拉杆就会推动气阀开启器打开右侧的气阀,气体经过活塞杆右侧的孔进入右侧的气缸,活塞带动活塞杆及输出杆迅速向左侧移去,而左侧气缸内的气体从活塞杆左侧孔里经左侧的排气孔排出,输出杆带动变速器上的换挡摇臂进行换挡,从而达到气动助力器助力的效果。由左向右拉动连接套时,大拉杆就会带动气阀开启拉杆左侧的气阀开启器打开左侧的气阀,气体经过活塞杆左侧的孔进入左侧的气缸,活塞带动活塞杆及输出杆迅速向右侧移去,右侧气缸内的气体从活塞杆右孔里经右侧的排气孔排出,输出杆带动变速器上的换挡摇臂进行换挡,从而达到气动助力器助力的效果。

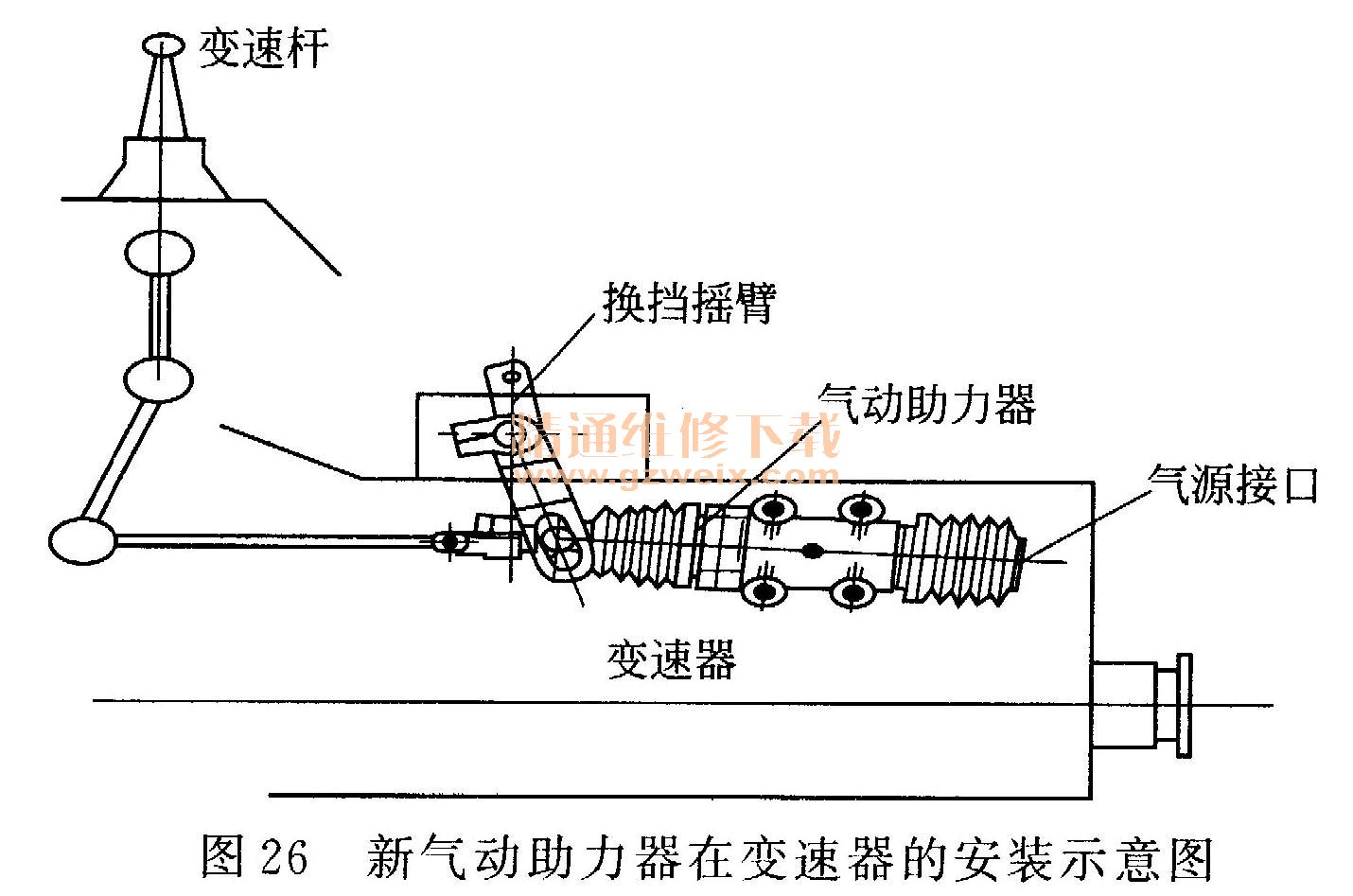

②新结构气动助力器在变速器的安装。新气动助力器在变速器的安装示意图见图26.新结构气动助力器直接安装在变速器壳体上,连接套与换挡杆连接,输出杆与换挡摇臂直接连接,当输出杆前后动作时实现对变速器的换挡助力作用。

③新结构气动助力器试验及装车验证效果。新结构的气动助力器经台架试验40万次、装车使用1年以上未发生故障,得到主机厂的认可。

新结构的气动助力器经试验验证换挡助力效果明显,大大减轻了驾驶员的劳动强度,实际使用寿命可满足整车的匹配要求,且便于安装,目前已在重型变速箱上开始批量匹配。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] 下一页