六. 电池组热管理系统

电池组热管理系统的主要功能有:①电池温度的准确测量和监控;②电池组温度过高时的有效散热和通风;③低温条件下的快速加热,使电池组能够正常工作;④有害气体产生时的有效通风;⑤保证电池组温度场的均匀分布。

电池组热管理系统的关键技术有:①确定电池最优工作温度范围;②电池热场计算及温度预测;③传热介质选择;④热管理系统散热结构;⑤风机与测温点选择。

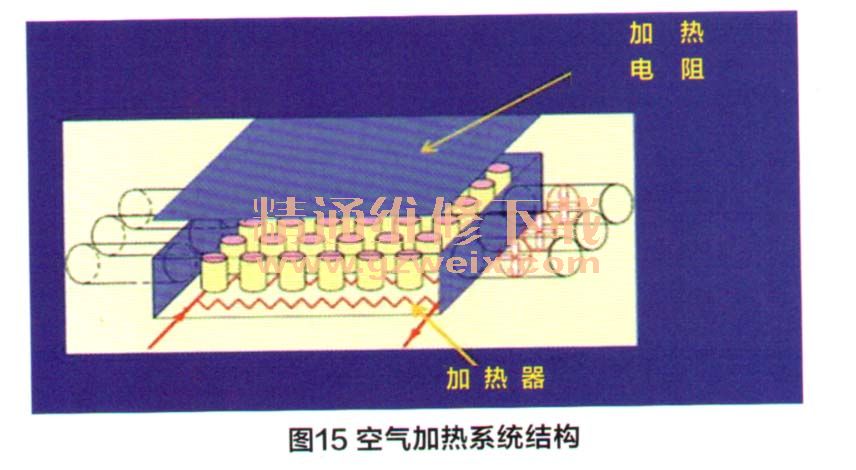

通过公式Q=C×M×△T=W×t,即得热量=比热容×总重量×温升=功率×温升时间,可估算PTC的功率,这只是简单的公式,而真正难的是如何将热量快速均匀地传到每个模块每片电芯上,才是关键问题。

蓄电池在工作过程中,根据

蓄电池最佳工作环境温度要求,EME会发出降温指令或升温指令,热管理从性质上可分为降温过程和升温过程。

降温热管理的目的是防止电池组的温度超过电池工作的最高温度,其要求还包括:控制电池组的温升,均衡电池箱内各点的温度,保持各单体电池的温度一致,防止因温度不同而造成电池组间的电池性能差异。

升温热管理,对于锂电池而言,低温下电池负极石墨的嵌入能力下降。因此,低温主要是对搜电池的充电有负面影响,对电池的放电则影响不大。在低温时,由于电池的活性差,电池负极石墨的嵌入能力下降,这时大电流充电很可能出现电池热失控甚至安全事故。因此,当电池管理系统监测到电池温度过低时会发出控制信息,通知充电机进行小电流充电。另外,由于低温(低于-10℃)环境下,电池的内阻会增加。在充电过程中,电池就会产生更多的热量,使得电池的温度逐渐升高。这样在进行一定时间的小电流充电后,当监测到电池的温度正常后,即可通知充电机恢复正常模式充电。

对于电池热管理类型的选择可以按传热介质进行分类,一般分为:空冷,液冷以及相变材料(如石蜡)冷却三种方式。

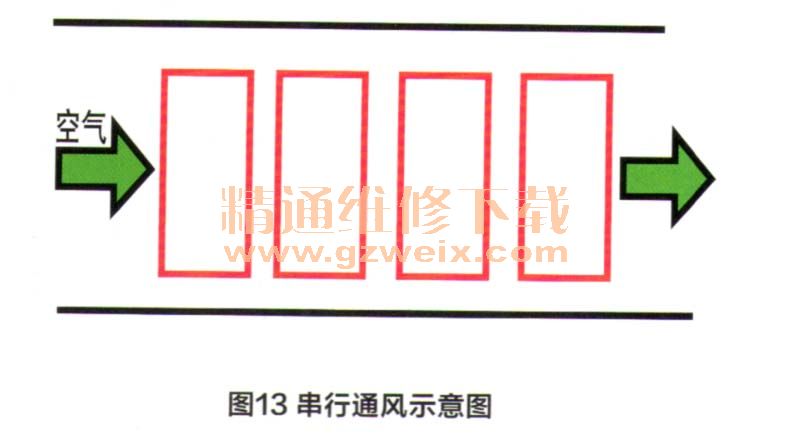

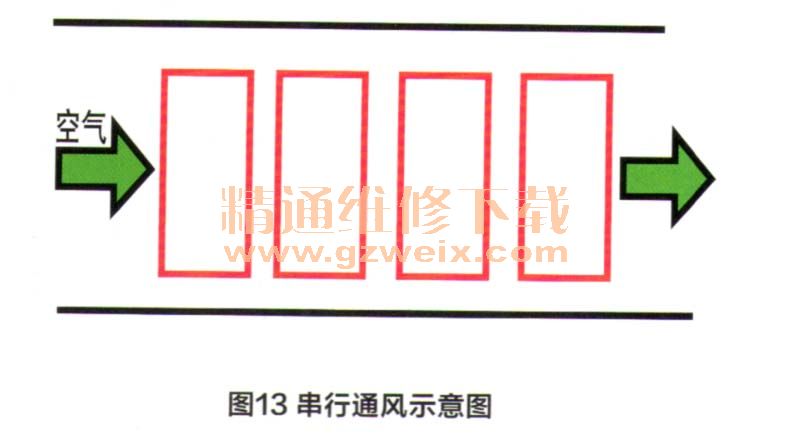

目前空冷散热通风方式一般有串行和并行两种,如图13所示,冷空气从左侧吹人从右侧吹出,空气被电池依次加热,越往右,空气的温度越高,冷却效果越差。电池箱内电池温度从左到右依次升高,导致电池模块温度分布的不一致性,影响电池的冷却效果。

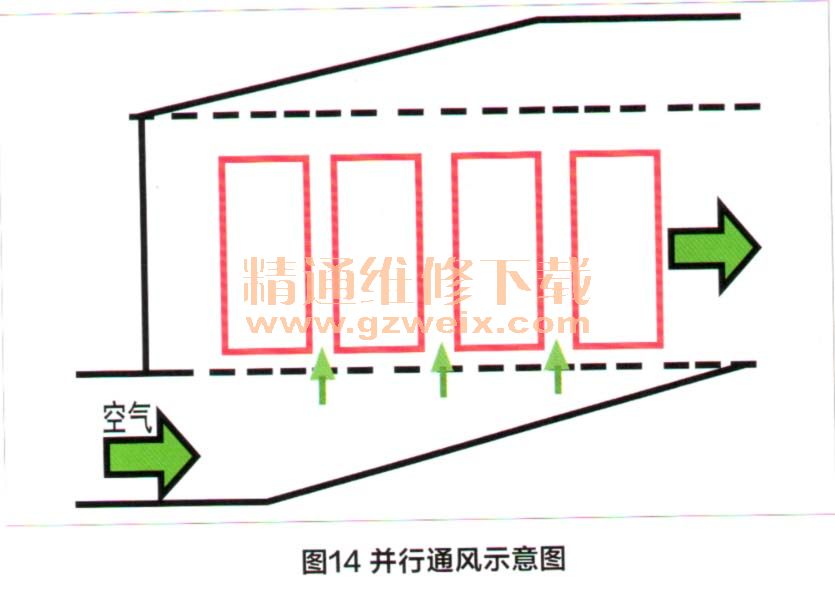

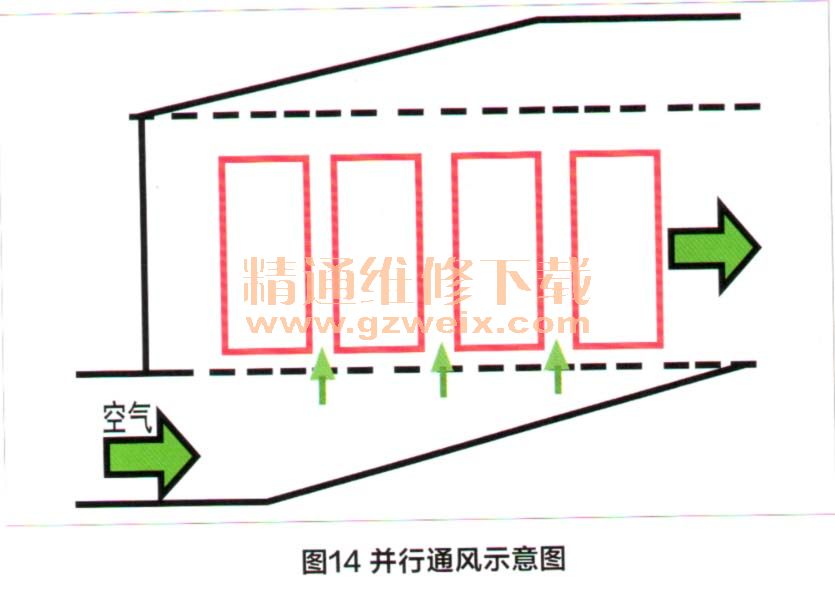

如图14所示,并行通风方式使得空气流在电池模块间更均匀地分布。确保了吹过不同电池模块的空气流量的一致性,从而保证了电池组温度场分布的一致性。

可以看出,空冷方式的主要优点有:①结构简单,重量相对较小;②没有发生液体泄漏的可能;③有害气体产生时能有效通风;④成本较低。缺点在于空气与电池表面之间换热系数低,冷却和加热速度慢。

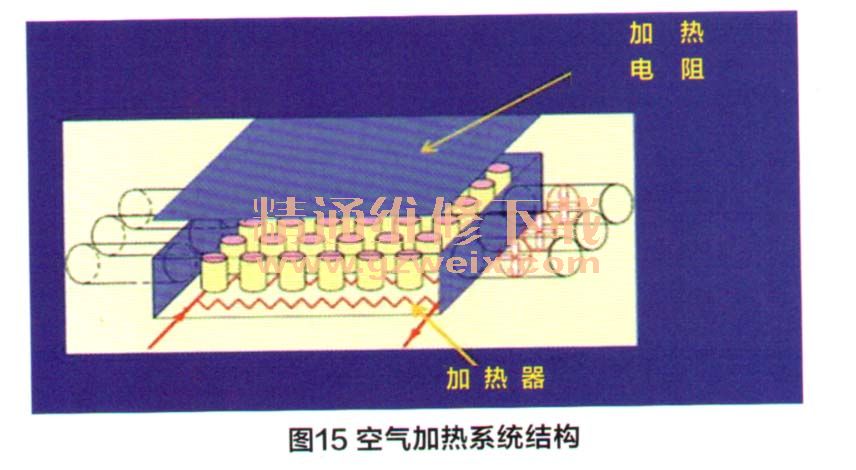

如果设计不好同样会导致电芯的温度差加大,典型空气加热系统的数模图,如图15所示。

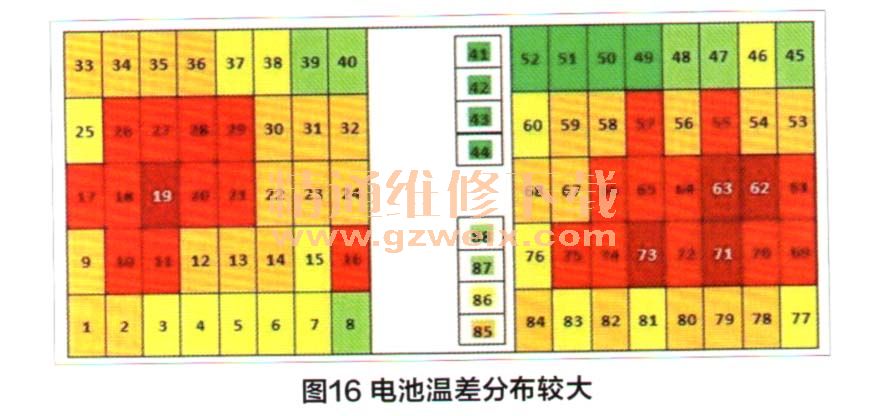

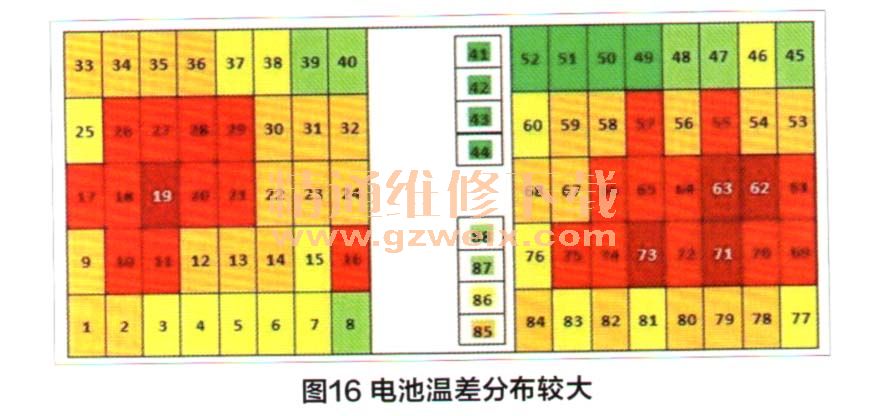

用热像仪拍出来的海马电动轿车在放电过程中的温度分布,如图16所示,最高温度与最大温度的差别已经大于15℃,这种情况会大大降低电池的能量利用率。

液冷系统是利用液体相对于空气有着较高换热系数,可将电池产生的热量快速带走,达到有效降低电池温度的目的。

液体冷却主要分为直接接触和非直接接触两种方式。非直接接触式液冷必须将套筒等换热设施与电池组进行整合设计才能达到冷却的效果,这在一定程度上降低了热交换效率,增加了热管理系统设计和维护的复杂性。

上一页 [1] [2] [3] 下一页