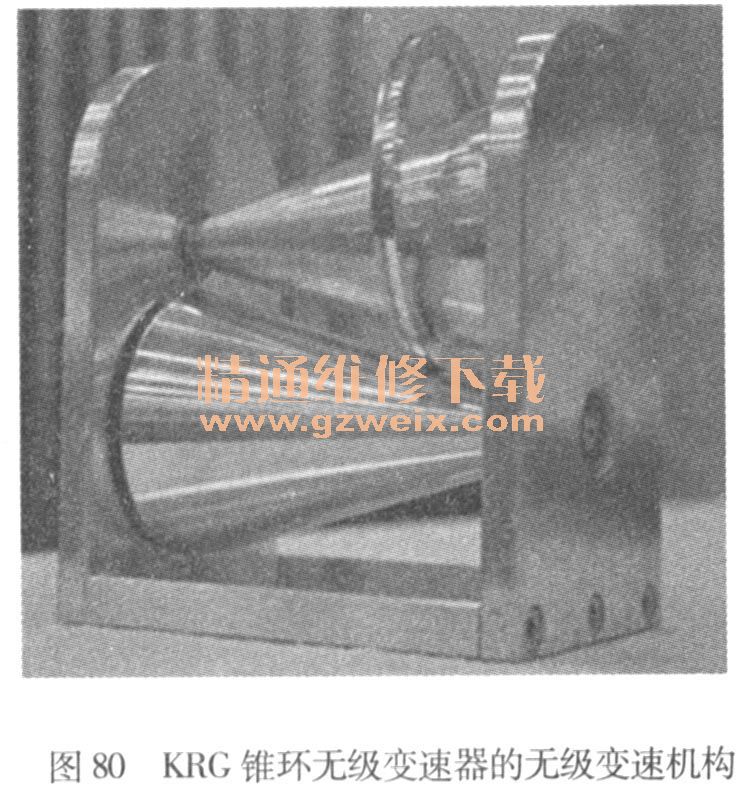

如图80所示,上面的输入滚锥、下面的输出滚锥加上在两者间传递动力的锥环,构成了锥环变速器的主要机构。

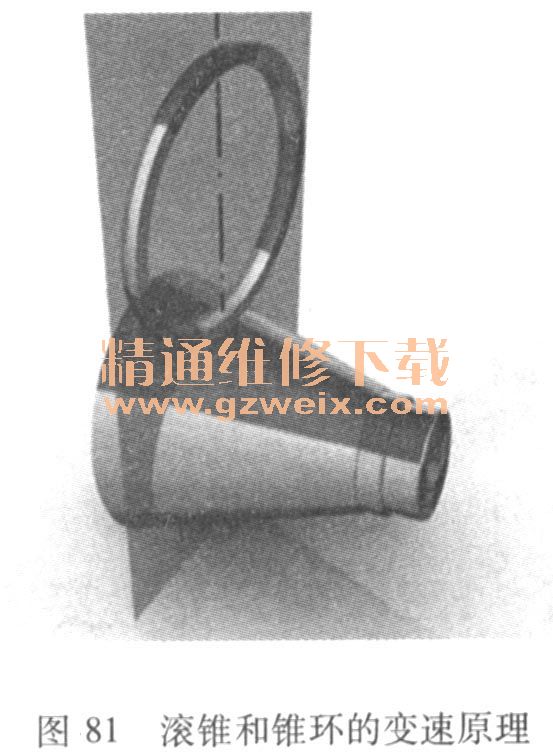

锥环的平面在两个滚锥上得到的截面圆的周长决定了输入轴和输出轴的速比,当然还有锥环本身的尺寸引起的差异。因此,锥环在滚锥上的位置直接决定变速器的速比。滚锥和锥环的变速原理见图81。

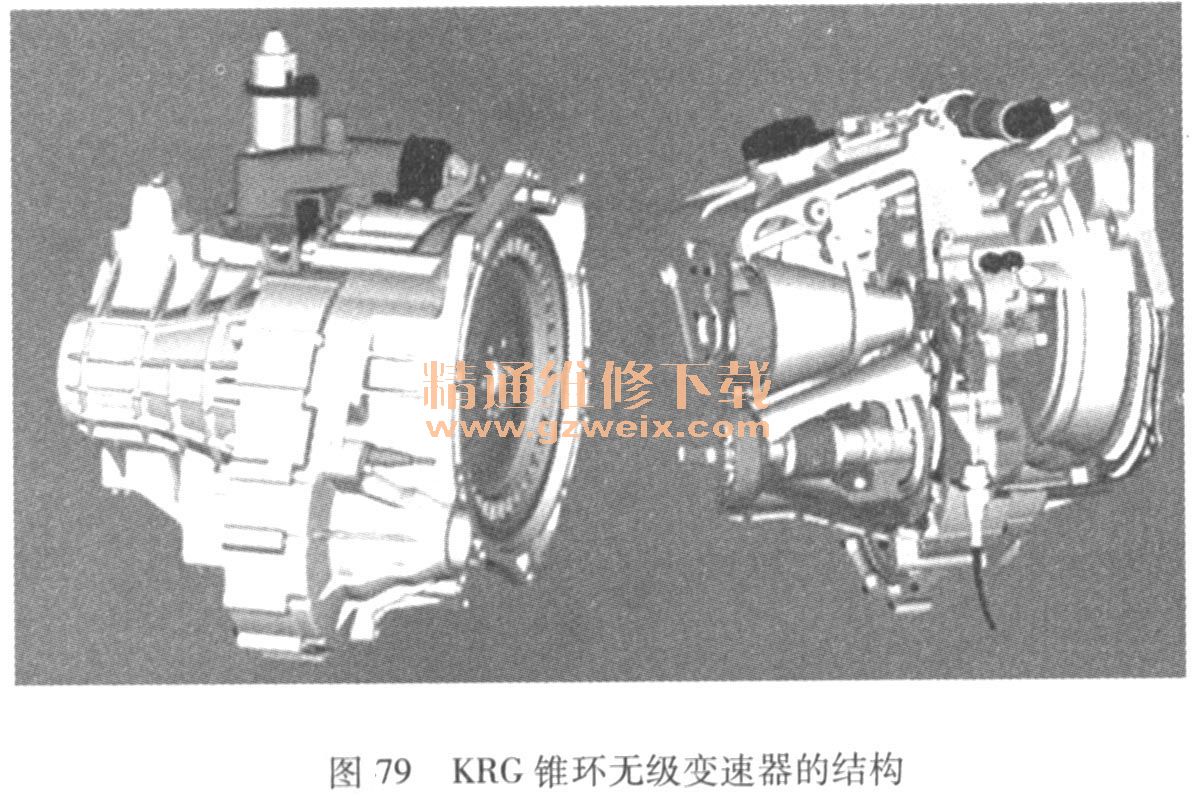

KRG无级变速器整体的结构并不复杂,目前主要针对横置发动机进行匹配设计,动力传递路线:发动机→离合器(KRG可以配置液力变矩器和干式离合器)→行星齿轮组→输入滚锥→传动锥环→输出滚锥→差速器→半轴。

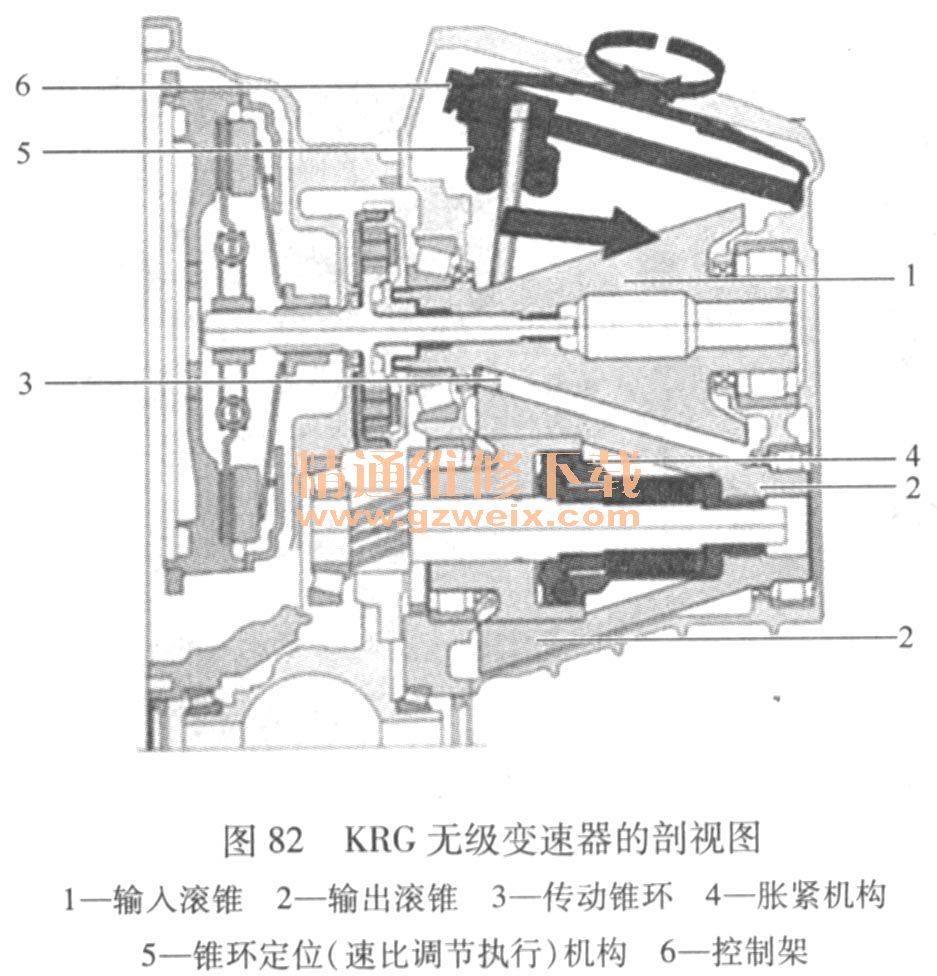

在离合器设计方面,KRG无级变速器使用像AMT变速器的干式离合器,采用电子控制方式。所不同的是,KRG无级变速器的离合器控制机构不像大多数AMT变速器那样,使用电液控制系统(由电子泵、液压执行机构等组成的控制系统)来控制离合器的接合与分离,而是采用电动机控制离合器,在结构上更加简单,响应速度也更快。根据需求,KRG无级变速器也可以采用液力变矩器。KRG无级变速器的剖视图见图82。

2.速比的变化调节机构

传统的CVT变速器需要有一套油泵机构来推动棘轮,改变其槽宽,进而使速比发生变化。液压控制机构和执行机构的加入让CVT变速器的结构变得复杂,也直接增加了变速器成本。而对于KRG无级变速器,可以利用锥环本身的机械特性来实现速比的转换,这需要一个简单的模块。

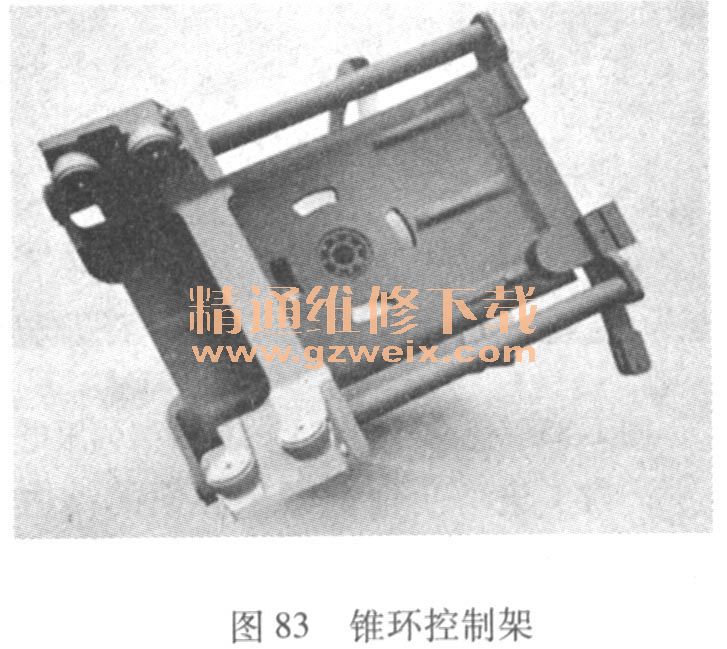

由于锥体的特殊形状,当传递动力的锥环平面与滚锥中心线呈垂直状态时,锥环能够保持当前位置不变,即变速器能够以恒定的速比输出动力;而当锥环平面的与中心线的角度发生变化时,锥环便会随着锥体的转动在锥体上相应的向左或向右移动,这种移动完全是由于“圆锥”的形状特性所导致的,属于完全自发性的运动,而不需要外力推动锥环在滚锥上左右移动。而且,锥环平面与滚锥中心线的夹角越小,其左右移动的速度也就越快。所以,只需要设计一个可以调节锥环角度的机构,辅以对应的电子控制程序,就能够轻松实现速比的调节,并且还能控制速比变化的速度。锥环控制架见图83。

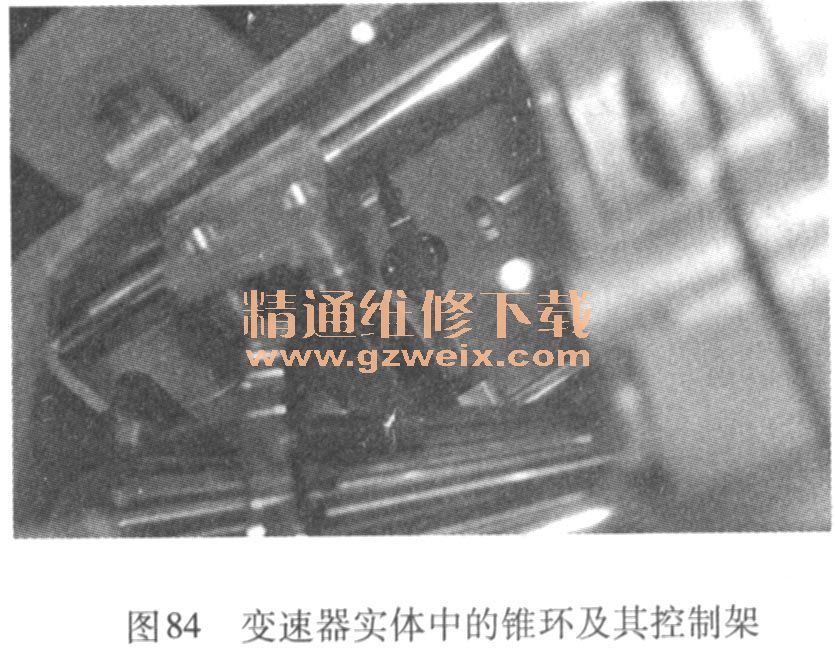

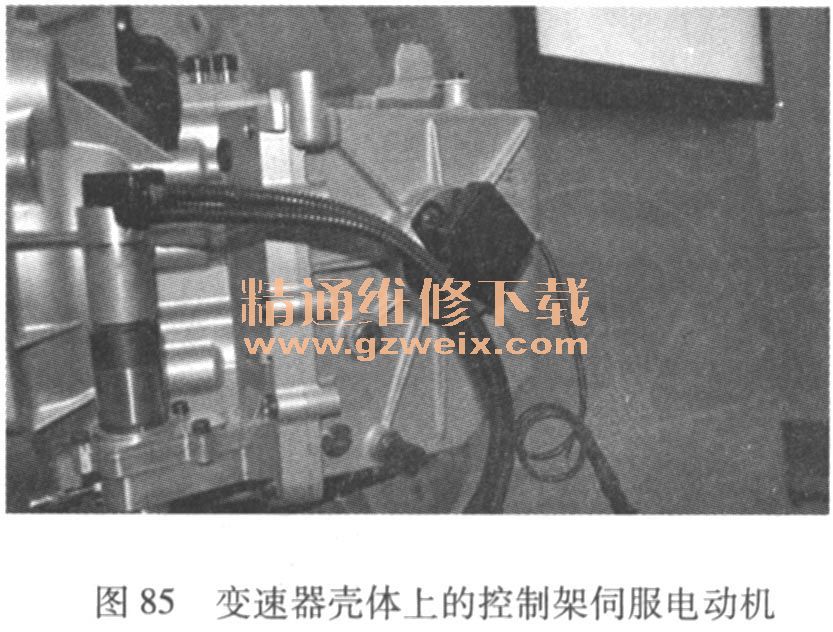

锥环控制架的下端有一个带有滑轨的限位器(速比调节执行机构),用来控制传动锥环的角度。这个控制架由伺服电动机直接驱动,可以在箱体内做一定角度的转动。当变速器需要固定速比输出时,这个控制架只需要保持锥环与滚锥轴线保持平行状态即可,当变速器需要改变速比时,伺服电动机驱动控制架,相应改变锥环角度,锥环便会随着滚锥的运动自行移动,到达需要的速比时,控制架将锥环转回垂直角度状态即可。这样的速比调节过程仅仅需要克服锥环和控制架本身的惯量,仅需低功率的电动机即可实现。伺服电动机设计在变速器壳体外部,便于维护。变速器实体中的锥环及其控制架见图84。

变速器壳体上的控制架伺服电动机见图85。

3.机械式自胀紧机构

锥环动力传输结构与CVT变速器一样,都不是使用传统的齿轮或链条等连接方式传递动力的,而是依靠接触摩擦来传递动力的,所以需要胀紧机构为接触部分提供压力,以避免接触摩擦部位打滑而造成的动力损失。

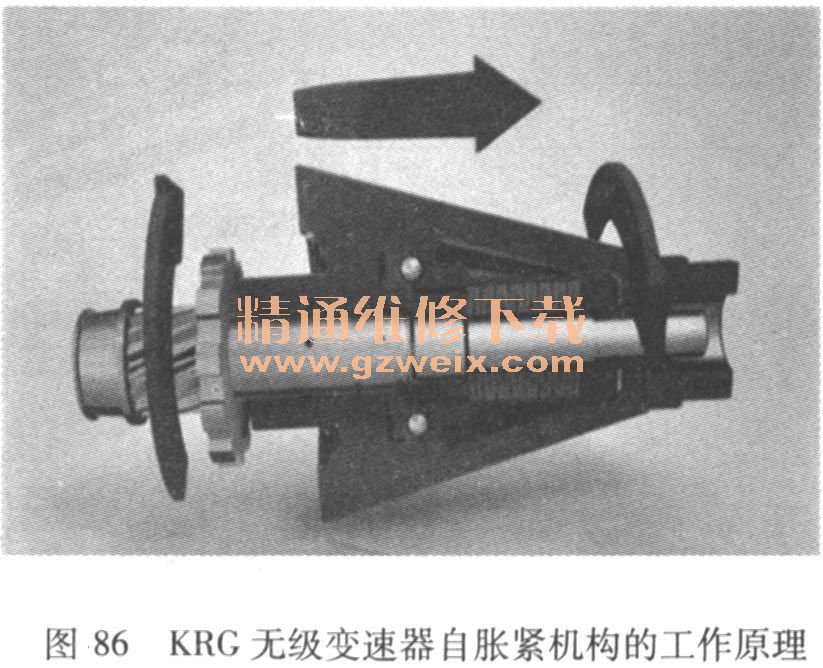

输出滚锥的轴承上有一套自胀紧结构。当锥环带动输出滚锥转动时,与轮端相连的输出轴端的阻力使胀紧机构发生扭转,这种扭转力使胀紧机构内的滚珠沿着斜槽运动,将胀

紧机构推开,迫使输出滚锥向右侧移动,这样一来其与输入滚锥的间隙变小,锥环所承受压力增加,提升锥环和滚锥之间的摩擦力,保证动力传输效率。有了这套自胀紧机构,KRG无级变速器的传动效率接近90%左右,可承受的发动机转矩为180N·m左右。KRG无级变速器自胀紧机构的工作原理见图86。

为了进一步保证摩擦界面的动力传导效率,锥环变速机构设有独立的密封腔室。滚锥和变速器的其他轴承、齿轮使用的都是普通变速器油,而在该腔室内则使用特殊的润滑油—牵引油。输出滚锥浸在牵引油中,摩擦部位采用飞溅润滑方式进行润滑。牵引油增加了50%的摩擦,确保动力传输效率。

4.档位控制机构

KRG无级变速器档位控制与传统的CVT变速器一样,是依靠行星齿轮机构来完成的。行星轮切换前进档、倒档和空档。发动机的动力经离合器传入变速器的输入轴,输入轴连接行星轮结构的太阳轮,后端的输入滚锥则与行星轮结构的齿圈相连。KRG无级变速器的行星齿轮机构见图87。

与CVT变速器不同的是,KRG无级变速器不是采用多片式离合器来控制行星齿轮机构的,而是采用花键套来控制行星齿轮机构的。在D档位下,拨叉移动花键套,将行星架和外齿圈锁死,整个行星轮组成为一个整体,输入轴与输入滚锥同步旋转。在R档位下,花键套在拨叉的作用下仅锁止行星架,在行星轮的作用下太阳轮驱动齿圈反向旋转,输入滚锥与变速器输入轴便反向旋转,实现倒档功能。在N档位下,花键完全释放齿圈和行星架,太阳轮只能带动行星架空转,无法将动力传递到齿圈上。