4.冷却液更换间隔

多数汽车制造商推荐至少每隔3年或30000km就要更换冷却液。冷却液内的污染物是燃烧的副产物经损坏的气缸垫进入到冷却液中形成的。冷却液中的添加剂也会被消耗完,要在更换冷却液时补充。市场上也有冷却液循环机,可用它清洁和处理旧冷却液,之后可返回去重新利用。

当用冷却液和水进行配比时,不要使用硬水,尤其是采用铝合金盖的发动机更要如此。磷酸盐腐蚀抑制剂遇到硬水、会使冷却液性能减弱。用蒸馏水代替。

5.排放冷却液

多数新型散热器装有塑料排放塞。旋松排放塞,让冷却液排出。如果冷却液还要重复使用,那就排到干净盘子内。

若散热器没有排放塞,将散热器最低端的软管拆下来,排放冷却液。在试图拽下软管之前,先旋动一下,小心拆卸,不要损伤到散热器。在铜制、黄铜制的散热器上,散热器底部水箱的接口是焊接的,焊接处很容易损坏变形(因为黄铜很软)。

用专用工具拆卸豁滞的连接部位,如图61所示,可以满足要求。一旦不容易拆卸,就有必要切割管接口,切割软管的专用刀具可以在工具专卖店买到。切割时要十分小心,不要切到加热器芯内外的薄塑料或黄铜。

有的气缸体一侧有排放塞。排放塞是尖细的管塞,通常是已锈在缸体上了,拆卸很困难。如果可接触到

并且能拆下来,就从缸体上拆下来。再装回去时应该涂抹密封剂。

6.冷却液的更换

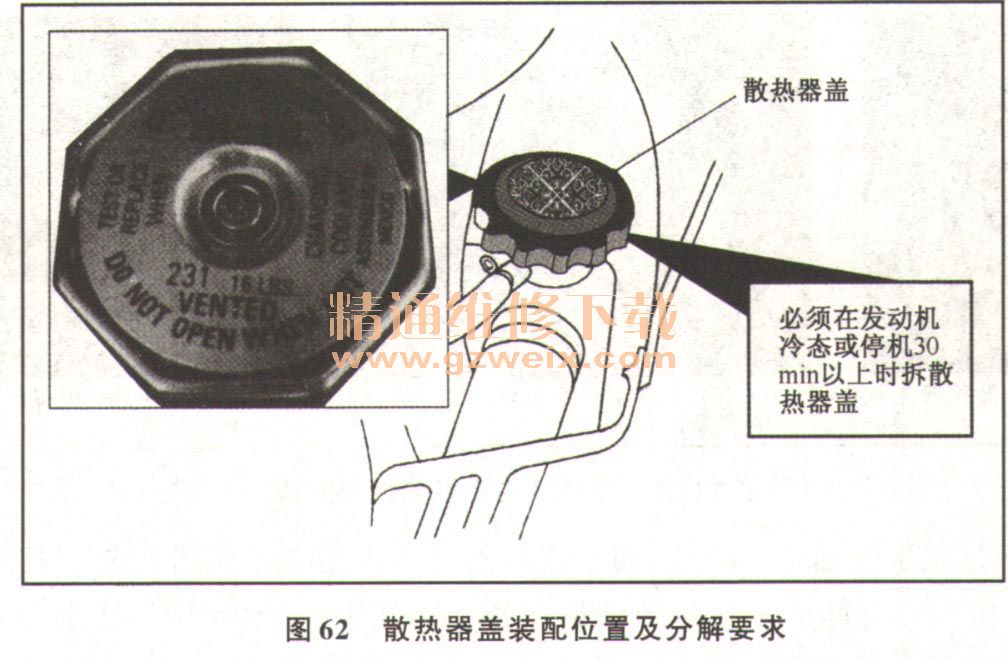

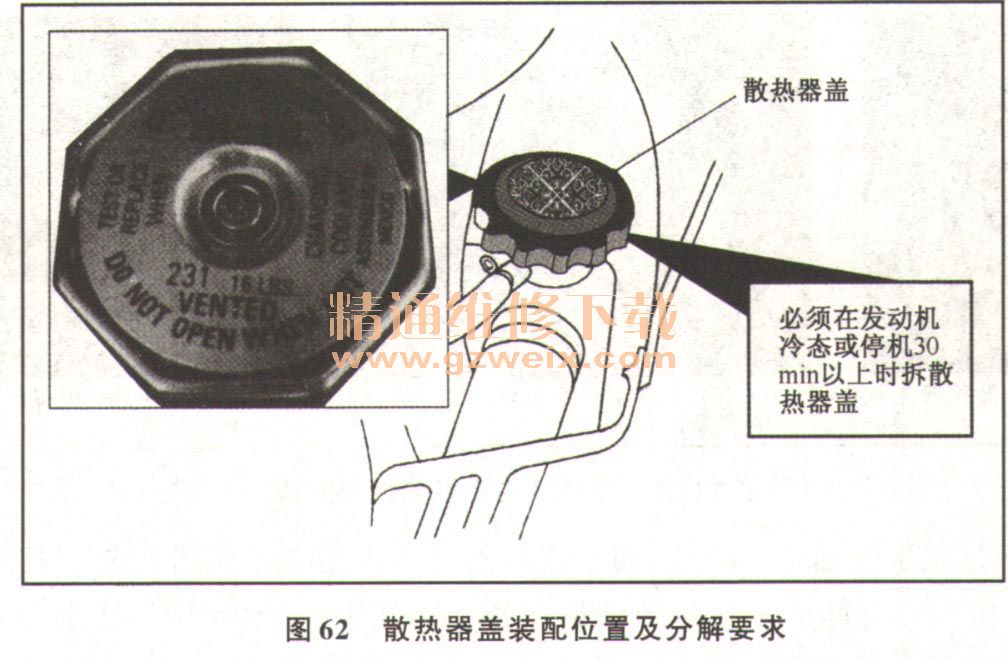

检查冷却液,如已浑浊或有油污,说明有燃气、燃油、润滑油窜入冷却系统中;或冷却系统中有水垢,需要对冷却系统进行清洗等,此时,需要换冷却液。大多数厂商要求每两年排尽冷却液、清洗冷却系统、更换新的冷却液。一定要在确认散热器中的冷却液已完全变冷之后,才能拆卸散热器盖,以防热机时,打开散热器盖会因突然减压,使冷却液沸腾,蒸气从加水口喷出烫伤人。如图62需要在发动机温度还没有降低时打开散热器盖,应按图62所示,在散热气盖上垫上棉纱后,再打开散热器盖。

不需要继续使用的冷却液可直接放掉,若需要继续使用的冷却液,可用专用的回收交换机操作。一般各大修理厂以及汽车4S店都有这种设备,只是对设备的具体称呼不同而异。

专用设备上备有各种常见车型冷却系的管接口,按要求选择合适的接口。

设备专卖店内最受欢迎的设备之一就是冷却液交换机(如图63a所示)。只要正确操作,就只有少量或完全没有冷却液溢出。机器很容易操作,将散热器与上水管的连接处断开,使适配器一端与散热器上出口连接,另一端与上水管连接(如图63b所示)。在断开水管之前,用机器将散热器内的冷却液液位降低些。

不需要切断水管。交换机配有几种规格的能与散热器软管连接的适配器(如图63c所示)。如图63d中所示的是冲洗用的一系列适配器。

多数制造商推荐要定期更换节温器,并作为冲洗流程的一部分。拆卸和更换节温器的方法在前面有所讲述。若没有更换节温器,在进行冷却液交换期间,运转的发动机首先会发热,直到节温器开启。

事先将冷却液混合好,或用冷却液和蒸馏水按正确比例和量在交换器的两个容器中的一个内混合好(如图63e所示)。在冷却液交换期间,一个容器负责收集旧冷却液,而新冷却液从另一个容器被泵入到冷却系统中。接下来将膨胀水箱内的旧冷却液泵出来,并用冷却液交换机中的旧冷却液对膨胀水箱进行清洁。给清空的膨胀水箱加注冷却液到标准液位。如图63f所示的是在冲洗过程中使用的不同开关。在发动机维修期间,冷却液交换机油液和加液都十分便捷。

冷却液交换过程也包括化学冲洗,用于散热器因污泥造成的部分阻滞。使用市售的化学清洁机,不需要从车上拆卸下来就可清洗散热器。将软管连到散热器,清洗时发动机怠速运转。仪表板上的加热器开关打到“加热”位置,以确保加热器芯也能被清洗到。

有些散热器清洁剂是酸性的,清

除锈蚀很有效。清洗之后要进行中和,否则会损坏冷却系统部件。全部堵塞的散热器要换掉。清洗过程中发动机按需要运转。清洗完毕后,如果需要中和残留的化学清洁剂,可将中和剂加入散热器内的水中。缸体内滞留的水必须是100%的纯水。氧化铝是一种研磨剂,是构成砂纸磨料的主要成分。冷却液被水稀释后,经过一些化学反应就会形成氧化铝。冷却系统中的氧化铝,看上去像黑砂珠子。当冲洗冷却系统时,发动机加热到工作温度,反复冲洗三次,每次冲洗都应该加热到正常工作温度。冲洗之后,将换出的水放到咖啡壶过滤一下,看看是否有“黑砂珠子”状的氧化铝颗粒。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] 下一页