2 有限元仿真及结果分析

根据前文理论分析,在Abaqus中输入材料参数,应将试验所得名义应力应变参数通过计算转变为真实应力应变参数。根据设计需求,该连接器选用一种PA66增强材料,通过计算,其弹性模量为9 300 MPa、泊松比为0.3,真实塑性应力应变参数见表1,真实抗拉强度为246.2 MPa。

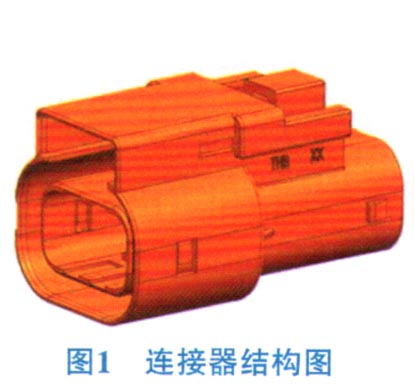

该连接器形状设计如图1所示,剖视图如图2所示。该设计挂鼻结构实现与对插护套有效连接,保证护套相对位置的结构。在护套对插过程中,需要按压挂鼻结构。根据设计经验,在按压过程中挂鼻结构的根部承受较大的应力集中,是失效危险点。

运用Abaqus对该连接器进行有限元分析,预测应力集中点及应力最大值。图3所示为挂鼻按压过程中护套的Mises应力云图。图4为挂鼻按压过程中护套简化为挂鼻结构的Mlses应力云图。对比两图最大应力相差不大可以忽略,且其挂鼻结构应力分布一致。为了简化模型,节省计算资源,只分析挂鼻结构在按压过程中的应力分布。

原始设计提供4种设计方案见表2。4种挂鼻设计方案Mises应力云图如图5所示。

方案1最大Mises应力239.1 MPa,方案2最大Mises应力228.4 MPa,方案3最大Mises应力245.4 MPa,方案4最大Mises应力213.1 MPa。结合Mises等效应力和材料力学第四强度理论即最大形状改变比能理论,取安全系数1.4,抗拉强度为246.2 MPa,则最大Mises应力不大于175.9 MPa,才能保证设计的安全性。校核4种设计方案,发现4种方案均不能满足设计需求。

对4种设计结构和应力分布情况进行分析,结果如下。

1)挂鼻结构按压过程中最大应力均出现在挂鼻结构根部。

2)4种方案中最大应力值较小的设计,其挂鼻杆上的应力值较大且分布区域较广,这是由于在总变形量基本一致时,挂鼻杆分担了挂鼻根部的应力,减缓了应力集中趋势。

3)圆角尺寸不易过大,若圆角过大,有可能改变根部尺寸。

基于上述分析,若要改善最大应力,则在保证总变形量的前提下,使整个挂鼻结构有更多的区域分担变形,减弱应力集中现象。因此,提出设计方案5,调整挂鼻杆厚度为1.8 mm,挂鼻根部厚度为1.5 mm,采用较小的圆角。分析结果如图6所示,最大Mlses应力为157.7 MPa,小于175.9 MPa,则该设计满足校核条件。

3 结论

在Abaqus中建立有限元分析模型,有效地预测了挂鼻结构的应力集中和最大应力,整理分析前文中工作,得出如下结论。

1)在总变形量不变的情况下,可以通过更改结构,使变形更广泛地分布在整个结构上,避免应力集中。

2)在连接器挂鼻设计时,应避免挂鼻根部和挂鼻杆在宽度尺寸上有太大差异。

3)考虑到模具加工、注塑工艺等的限制,在该数量级下,改变挂鼻根部与上下方结合的圆角尺寸设计,在实际产品上体现不明显。通过有限元分析发现,在该数量级下更改圆角尺寸,对产品的应力集中和最大应力值改善影响并不明显。