2.2.2平板式安装缺点

1)安装较繁琐,锁紧的工序相较于传统增多。

2)整体加工难度增大。端盖的加工方式及设备需要有较大的更新,总装时加大了装配和检验的难度。

3)在某些车型上,侧向安装的螺栓可能会与水箱模块等产生干涉,增加了安装维修的难度。

4)相较于传统挂角,不利于各系列电机在多种发动机上的平台化的统一。

因此,电机开发初期还是应当慎重选择电机的安装方式。

2.3注意事项

在设计时,平板安装方式若采用对称尺寸的设计,则很容易造成电机自身错装及电机在发动机上的错装。因此在电机设计时应尽量避免完全对称的设计,或者作一些防错设计或明显标示,防止出现错装的情况。

另外,在设计初期需要对整体端盖强度进行校核,特别是前端盖集成所有安装孔的设计方式。需要对贯穿螺栓部位进行专门的加强筋设计,确保整机强度及可靠性,如图7所示。

3 设计开发及FEA分析

在设计开发一款BSG电机的过程中,经历了由初始的挂角式安装方式到平板式安装方式的改变,在这一过程中使用FEA工具对电机的固有频率等进行了仿真分析,并最终确认了电机的外形结构。

3.1初始设计

初始采用由制造商推荐的双一双挂角安装方式,并匹配了对应的支架,如图8所示。

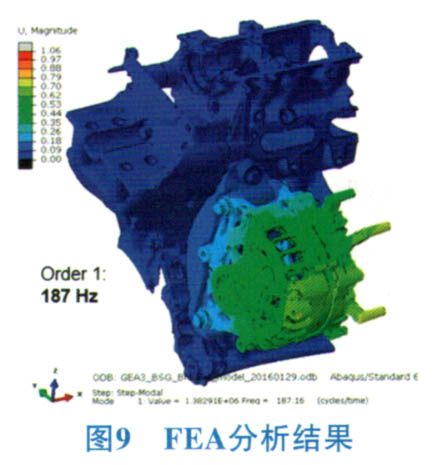

对电机进行固有频率分析,结果显示不能满足一阶固有频率大于300 Hz的要求,如图9所示。

3.2改进设计

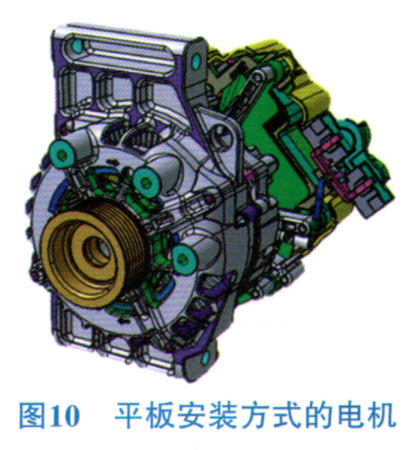

针对分析结果及整车安装位置匹配的情况,重新对整个电机的本体进行了设计。将原先的双一双挂角安装方式变为平板安装方式,如图10所示。

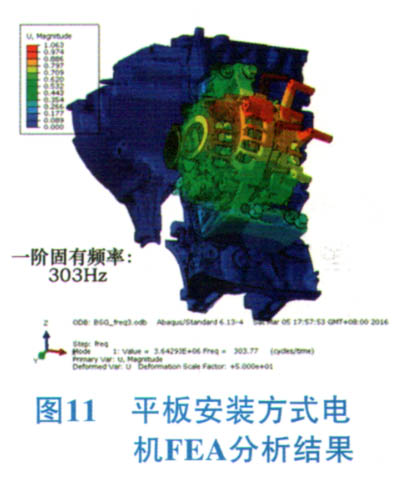

对改进后的电机进行固有频率分析,在经过一些局部的设计强化后,采用平板安装方式的电机能够满足一阶固有频率的要求,如图11所示。

4 结论

平板安装方式的电机外形设计,优化增强电机结构强度,降低失效发生概率效果明显。作为一种较新的设计思路,在目前的新产品开发过程中可以成为一种较好的选择。但同时其缺点也需要考虑,在发电机新项目开发的过程中,需要通过实际情况优化选择最终的安装方式及结构。