2 电加热催化转化器

冷起动阶段,催化转化器的温度低,尚未达到催化器工作的设定温度,这一阶段排出的尾气基本上没有经过净化。电加热就是在催化器内增加电热丝,发动机未起动前,通过释放蓄电池能量,把催化器加热到适当的温度,达到催化转化器的温度,再进行冷起动,这样就能很好地降低排放的CO和HC,从而达到排放要求。

2.1电加热的基本原理

保持催化器的位置不变,通过电加热的方式对催化器进行前处理,使催化器在较低的排放温度时就起到催化作用,电加热催化器一般要求1~2 kW能量在20~40s的时间内就可减少发动机的冷起动排放。

电加热一般采用电热丝,但是电加热的功率很大,耗能很多。如果单纯靠一块蓄电池提供能量,加热完成后,可能导致车辆无法起动。初步考虑增加辅助蓄电池,专门用于电加热。

2.2电加热系统组成部件

电加热系统由辅助蓄电池、大电流继电器、熔断丝、电加热器(集成于催化转化器)、导线、电加热器控制(集成于发动机ECU)组成。

2.3具体方案设计

2.3.1电加热电路原理的设计

2.3.1.1辅助蓄电池选择

辅助蓄电池专门用于催化转换电加热使用。辅助电池容量选取太大,不但造成能量浪费,成本相应增加,质量体积也会相应增大,给蓄电池布置增加难度;容量选取太小,会使加热效果差,达不到降低排放的效果。因此辅助蓄电池的选取至关重要。

2.3.1.2辅助蓄电池种类、容量

要求:蓄电池要求放电电流大,放电迅速,铅酸启动型电池在短时间内可提供强大的电流,内阻小,价格低。所以初步选取铅酸蓄电池作为辅助电池。

1)容量选取:蓄电池的容量是指在允许的放电条件下所输出的电量。根据

Q=1×t(1)

式中:Q----蓄电池的容量,Ah; I----蓄电池的放电电流,A; t----蓄电池的放电时间,h,要求放电20~40s,取40 s

I1=(P/Uo)×(U1/Uo)(2)

式中:P----电加热器的额定功率,1 200 W ;U0----额定电压,U0=12 V; U1----电加热器的工作电压,12.5 V; I1----电加热器的实际电流。

由式(2)得出I1=105 A。

由于电路上有电阻及蓄电池有内阻存在,故蓄电池的放电电流应该大于电加热器的电流,即I>I1=105 A,所以蓄电池的容量大于该温度下蓄电池的放电容量,即Q=I×t>I1×t,Q>105电池的容量大于该温度下蓄电池的放电容量。

2)蓄电池的容量与放电电流、放电终止电压以及电解液温度有关。冷起动时,放电深度按20%计算,则Q>1.2/0.2=6 Ah。

3)辅助蓄电池参数:铅酸蓄电池标称电压12 V、标称容量6 Ah、输出最大电压12.5 V。

由2)可知,电加热器的工作电流105 A,电流很大,普通开关无法直接控制,根据设计需求,必须加装继电器。

2.3.1.3加装继电器

1)继电器选择。汽车电源电压等级一般12 V、要求线圈工作电压12V,触点长时间工作电流100 A、最大电流≥100 A。一般布置在发动机舱,环境温度选80℃。

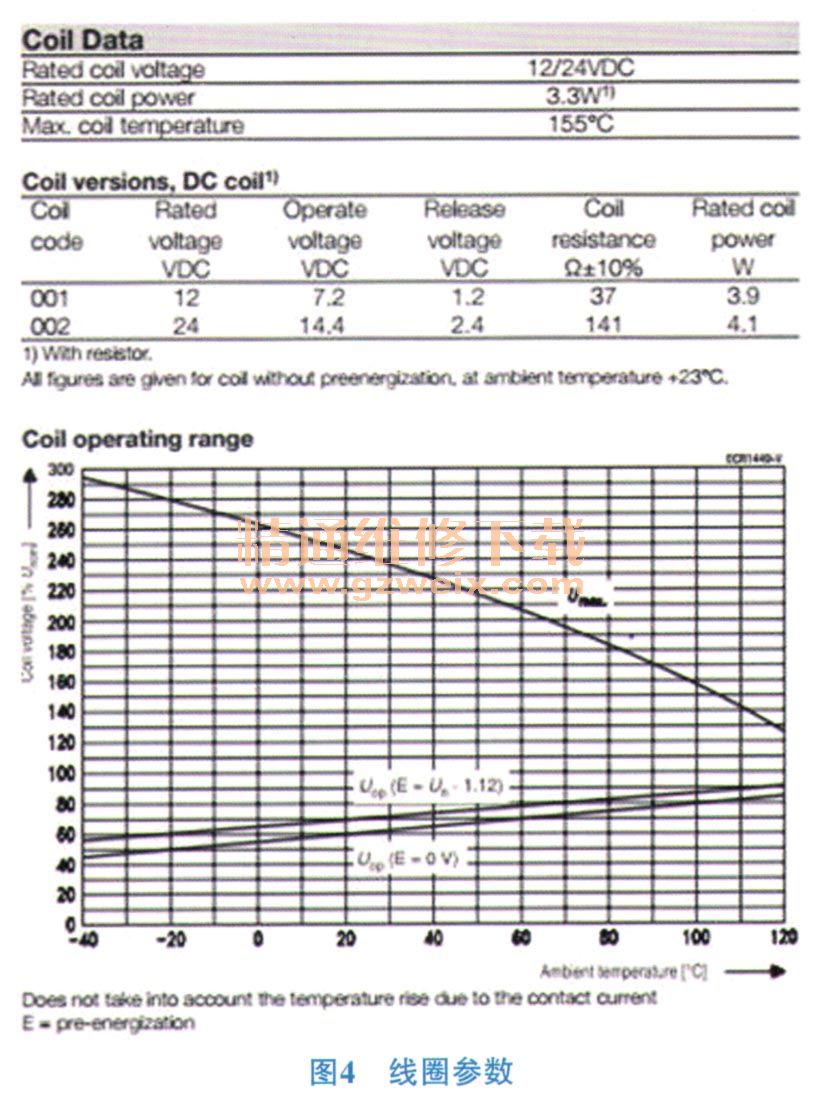

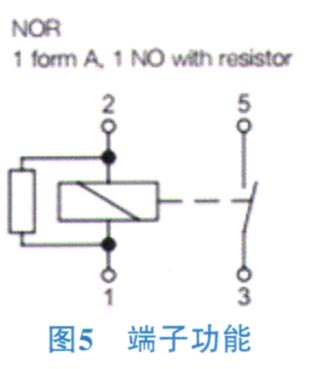

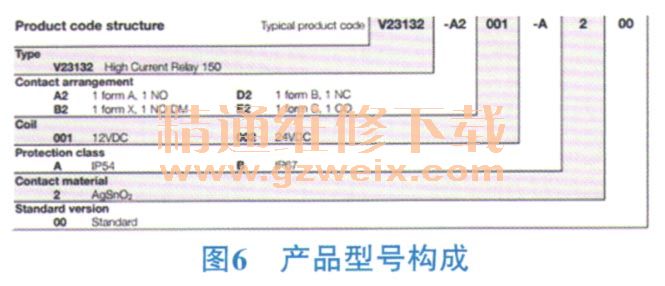

2)厂家提供的大电流继电器资料如图2~图6所示。

3)根据以上资料,我们初步选择V23132-A2001-A2。