摘要:随着数字模拟以及数据库技术的推广应用,线束31)布置及图纸的平台化设计变得越发重要。本文介绍基于CATIA和CHS(Capital Harness System)的汽车线束设计方法,重点阐述在设计过程中的注意事项。

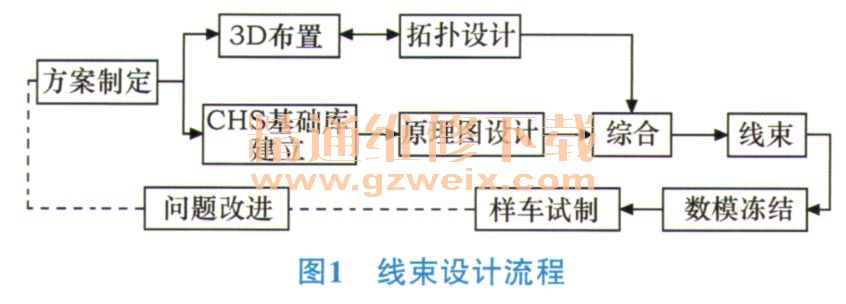

随着汽车产业的飞速发展,人们对安全性、舒适性要求越来越高,电子设备被应用于汽车领域也越来越多,汽车线束设计开发工作也变得日益繁杂和重要。如何满足电气系统设计的工业化和流程化,缩短产品设计周期并降低管理成本,已经成为大家关注的重点。国外对CHS的应用多基于CATIA线束信息的完整化,即在三维布置阶段完成电源分配、线束防护、导线路径优化等工作,但目前国内难以实现。在CATIA中完成线束3D布置得到分支及长度信息,由CHS实现线束附件选择、焊点位置设置等操作,可以大大提高设计效率的同时完成设计文件的数据库管理。整个线束设计流程如图1所示。

在方案确定后即进行CATLA和CHS的同步设计,在CATIA中模拟线束走向及装配,并最终形成拓扑图作为CHS的设计输入,由CHS进行拓扑图和原理图的综合进而生成线束图纸。

1 电气系统三维布置注意事项

线束的布置决定了整车线路的美观及可靠程度,也决定了导线长度,进而影响成本。在整个布置过程中,既要遵循线束布置规则,也要充分考虑装配、维修及电气系统可靠性等方面。

1.1试验设备

装配方便性是考核设计是否合理的一个重要指标,针对车门、仪表板、高架箱等进行线下分装的特点,可将驾驶室内线束分为左/右车门线束、仪表板线束、高架箱线束,并且根据需要再细分出左/右车身、左/右侧围线束。在仪表板、车门等零部件众多且结构复杂的地方,要充分考虑安装空间,尽量采取卡接固定,具体应用如图2所示。线束通过卡接进行装配,既增加整体美观程度又能提高生产效率。

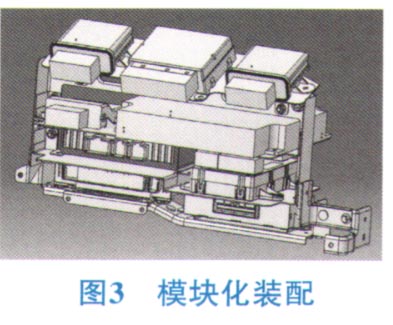

控制器、电磁阀尽量模块化装配,作为整体安装到驾驶室或底盘上,如图3所示。该项举措能大大提高整车模块化设计、降低管理成本并提高设计效率。

1.2维修方便性

随着人们对故障排查、功能改装需求的提升,维修方便性已经成为设计阶段必须考虑的事情,在设计时需考虑以下几点。

1)线束的插接器要触手可及。无论是维修还是改装,都需通过插接器进行,所以插接器布置时一定要便于拆卸当空间有限只能单手拆卸时,需保证插接器一端固定。

2)对于经常维修的零部件,如熔断丝盒、控制器等的拆装,既要保证多次拆装后的连接可靠性,还要保证后部线束有足够余量以便取出总成。

3)标准件种类尽量少。这样既能缩短装配及维修时间,又有利于整车厂管理、储存备件。

2 线束图纸的实现

线束图纸的实现包括标准件库的建立、电气原理图的设计、系统综合、线束生成4大部分。其中标准件库的建立是进行线束设计的基础,包括Capital Symbol和Capital Library两个库,在其中定义了插接器、端子、导线属性等线束设计所必须的信息,库建立的完整性及合理性将直接影响整个设计过程。

2.1 Capital Symbol库的建立

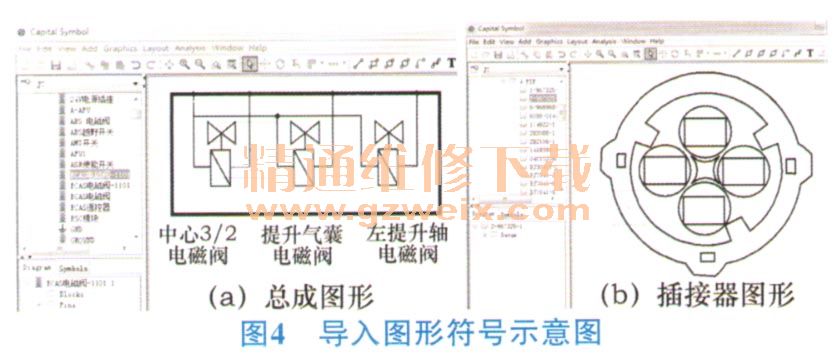

Capital Symbol库定义了插接器、总成、搭铁、技术条件等所有图形符号,所有图形均可手工绘制或由dxf文件导入。由于CHS绘图模块智能化程度较低,笔者建议复杂图形用AutoCAD等软件绘制后导入CHS中。图4即为导入的总成及插接器图形示意图。

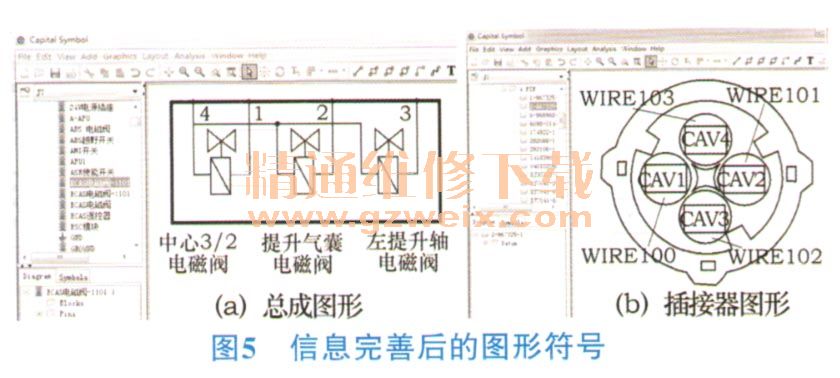

将图形导入后,要对总成、插接器设置PIN脚及孔位信息,其中插接器的孔位定义一定要与实物相一致,否则制造出来的线束将不符合设计意图。图5为增加PIN脚及孔位信息后的总成和插接器图形。