摘要:本文介绍汽车智能电源分配模块(简称IPDM)在研发与制造以及交付使用中印刷电路板组件(简称PCBA)应变监测和管理策略,以及PCBA机械应变和热应变对智能电源分配模块可靠性的危害。重点介绍了研发阶段PCBA应变监测和阂值管理(DFEMA评审,EDA设计和结构设计评审,DV验证评审)、加工制造阶段PCBA应变监测和闽值管理(PFEMA评审,工艺装备校验评审,操作工艺校验评审,PV验证评审)、使用维修阶段PCBA应变监测和阑值管理(运输操作校验评审,安装固定操作校验评审,维修操作校验评审)。最后总结PCBA应变监测和管理策略在智能电源分配模块品质管理中所发挥的重要作用。

随着汽车电气系统功率密度及电子控制系统集成度的不断提升,产品性能对印刷电路板组件(简称PCBA)应用的依赖越来越高。汽车智能电源分配模块(简称TPDM)是车载电源功率分配(简称BEC)和车身控制器(简称BCM)高度集成的产品,其PCBA结构类型包括BCM-PCBA和BEC-PCBA分体组合式或一体化TNT-PCBA。由于PC BA'胜能可靠性在生产测试、包装运输、固定安装、使用维修等不同阶段操作过程中会受到不同程度机械应变和热应变的影响,同时由于功率密度和表面贴装(简称SMT)焊点密度的提升与无铅焊接工艺的叠加作用,使得PCBA因压力所引起的SMT焊接问题对产品性能可靠性的影响越来越突出,对此可以通过对智能电源分配模块PCBA实施有效的应变监测和管理策略来加以控制。

由于PCBA在分板、组装、测试、包装运输、使用维护等过程中形成的PCBA机械变形和热变形引起的应变会不同程度地传递到SMT的每个焊点上,而SMT焊点对PCBA应变产生的焊点失效又非常敏感,所以做好PCBA应变监测和闭值管理就显得尤为重要。

为了提高智能电源分配模块性能可靠性,必须在研发阶段、加工制造阶段和使用维修阶段的全过程实施PCBA应变监测与管理策略。通过设计优化、工艺装备优化、固定安装操作评审和连接器插拔操作校验技术评审等管理措施,为1PDMt能的可靠性提供有效保证。

1 PCBA应变对智能电源分配模块性能可靠性的危害

汽车轻量化和智能化的市场需求,使得智能电源分配模块在研发阶段必须设计更高的功率密度、更高的SMT集成度以及选用密度较低的结构材料,同时在加工制造阶段必须使用无铅焊接(无铅焊料比传统锡铅焊料更容易引发应变开裂)。由于高集成度SMT设计和高密度功率设计与无铅焊接工艺所引发的叠加效应,致使各种操作压力和温度突变所引起的焊接失效问题被更深层次地激发。因此,除了焊接品质引起的SMT焊接失效外,因IPDM设计不足以及工艺装备设计(选型)不足,导致PCBA在制造测试和使用维修等各种操作压力引起的机械应变以及温度变化引起的热应变是造成SMT焊接失效的重要原因,这种情况多数发生在IPDM交付使用之后,但有时甚至会发生在交付之前。

1.1 PCBA变形与应变

汽车智能电源分配模块因不同操作过程中可能造成PCBA的变形和应变可参考表1。

1.2 PCBA应变对智能电源分配模块性能可靠性的危害

通过应变监测来直观了解汽车智能电源分配模块PCBA在加工制造、测试检验、包装运输及使用维修等各种操作压力对SMT焊点的损伤程度,同时可以通过分析监测数据来有效地评估PCBA应变对IPDM性能可靠性的危害。

通常情况下,如果不采取PCBA应变监测管理或管理不善,因操作压力引起的SMT焊点损伤多数情况下是在交付之后使用一段时间后才发生间歇性或永久性焊接失效。

SMP焊点损伤所引发的焊接失效(间歇/永久)带来的故障点通常是不直观的,多数情况下又非常隐蔽,而且故障点的激发条件很难模拟,因此故障的在线测试和故障现象的重现也就十分困难,所以这种SMT焊点损伤往往对IPDM性能可靠性带来很大的危害。

1.3 PCBA应变闭值的标定

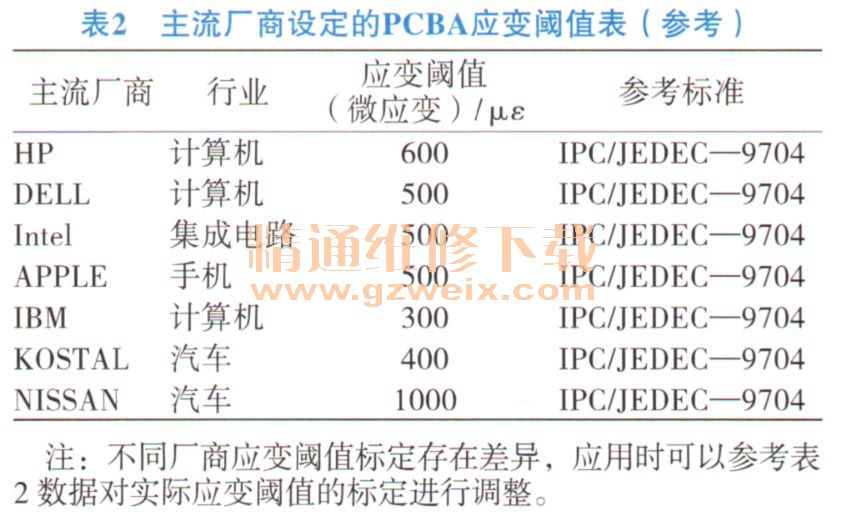

汽车电子电气系统中使用大量的嵌入式控制模块,行业内对PCBA应变闭值普遍控制在400~1000(微应变),而对于要求很高的行业则控制在300~600(微应变)。厂商根据自己产品性能要求和多年研发经验来标定应变阈值(必要时可以通过破坏性试验来得到应变极限值作为制定应变阈值的参考)。不同行业主流厂商标定的PCBA应变阂值可参考表2。

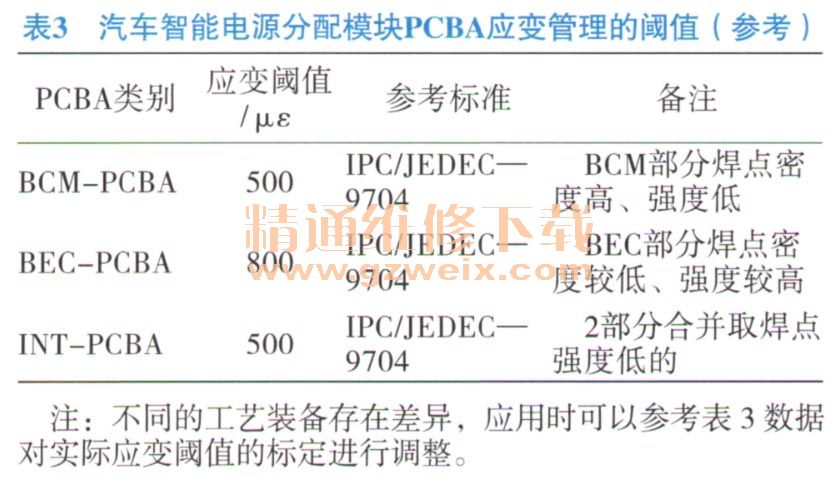

针对汽车智能电源分配模块PCBA应变管理的阂值可参考表3。表3中所给出的PCBA应变阂值是根据IPDM多年的设计与加工制造经验标定的。