5 熔断丝同导线的匹配

导线同熔断丝的匹配计算较为复杂,在这里就不展开介绍了。可参见《汽车电线束设计之导线与熔断器的匹配设计》。图11为AVSS电线发烟时间与MINI熔断器熔断特性曲线匹配示例。

6 熔断丝与导线的匹配验证实脸

导线同熔断丝的匹配可通过相关台架实验进行验证,针对乘用车电线束系统,主要进行短路保护测试、过电流可靠性测试、电机堵转可靠性试验。①短路保护测试:验证每一个带熔断丝回路在短路时熔断丝是否可以熔断,及在熔断丝熔断时导线有无损坏,是否超过绝缘皮的失效温度;验证配电系统回路的设计是否合理。②过电流可靠性测试:验证导线在低过载情况下的极限温度是否超过绝缘皮的失效温度。③电机堵转可靠性试验:测定导线、熔断丝在电机堵转时的耐久性和可靠性。

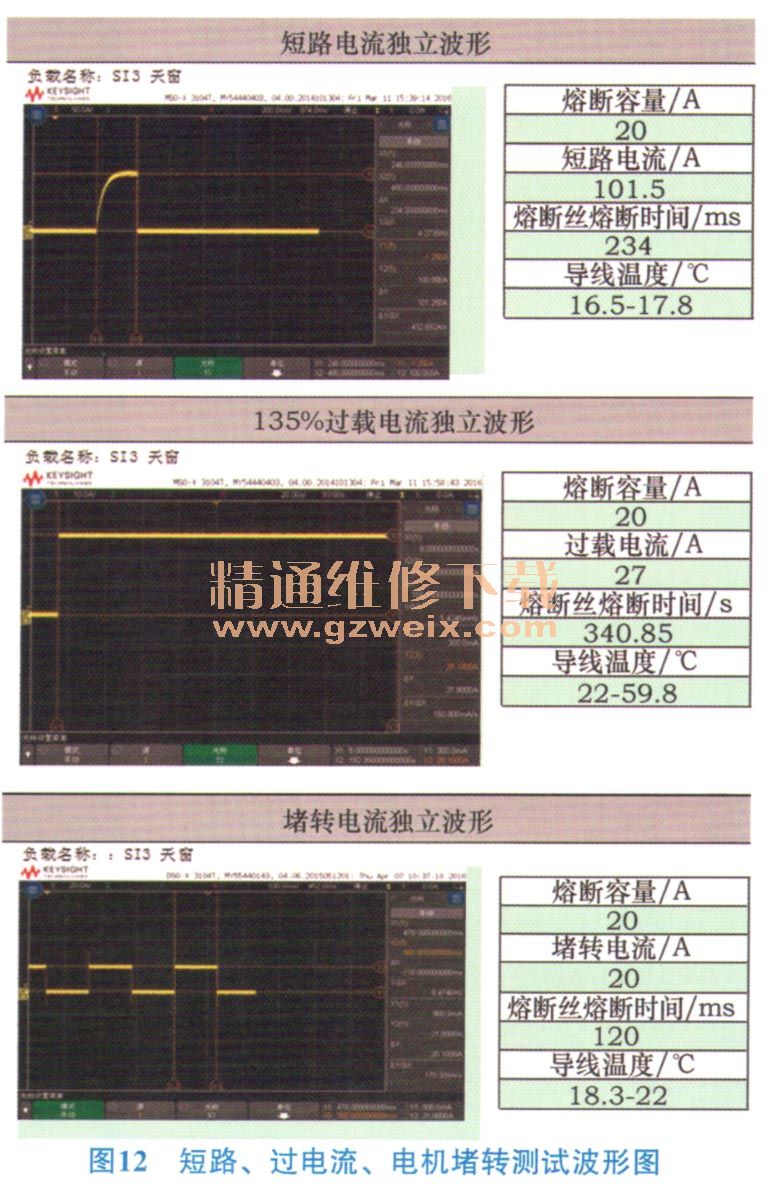

短路、过电流、电机堵转(模拟120 ms后启动热保护)测试波形图如图12所示,相关测试方法及评价标准在这里就不展开介绍了。

7 常见熔断丝熔断原因分析

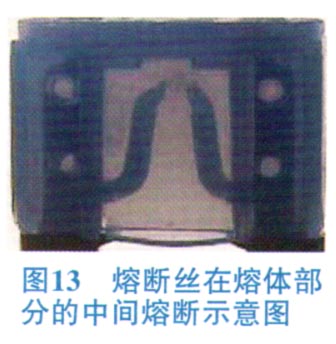

熔断丝在熔体部分的中间熔断(图13),多属于以下几种情况。

1)过载用电设备前期的设计输入值小于实际工况、实际工作的冲击电流或堵转电流持续时间长或者供电回路中增加了新的用电设备,导致所选熔断丝的额定值偏小,实际电路中的工作电流超过了熔断丝的熔断特性标准值,导致其熔断。

2)短路电气回路或用电设备内部出现了短路,导致电流瞬间增大,熔断丝快速熔断。

3)选型不合理如对于大电流负载、堵转电流负载,却选了MINI型熔断器(未考虑负载的冲击、堵转特性),影响其使用寿命,易于熔断。

4)安装结构不合理用螺母紧固类熔断器,熔断丝随紧固螺母的旋紧而被拉得过紧,拉力使其熔体部分变细,承载电流变小而熔断,这一般是由于熔断丝的安装结构不合理,紧固螺母无垫圈或垫圈随螺母一同旋转所致。

5)意外客户使用时意外造成,如外接供电设备时,造成正负极反向等。

熔断丝在熔体部分的根部熔断(图14),这种情况多属于:①紧固螺母松动,当有电流通过时跳火,致使熔断丝的电极部分过热,集聚的热量无法快速耗散,从而使熔断丝的热负荷增加而熔断。②紧固螺母扭距太大,熔断丝被压扁、受损,如图15所示,通过的电流能力降低而熔断。③客户使用时意外造成,如外力破坏,明火溅入等。

8 结束语

熔断丝的选型是否合理直接影响到整车的行车安全及各用电器功能的可靠实现。作为设计人员,除了要对熔断丝本身的特性了解外,还需要对各电器负载的使用工况进行深入的研究,并通过相关实验进行验证,来保证设计的合理可靠。